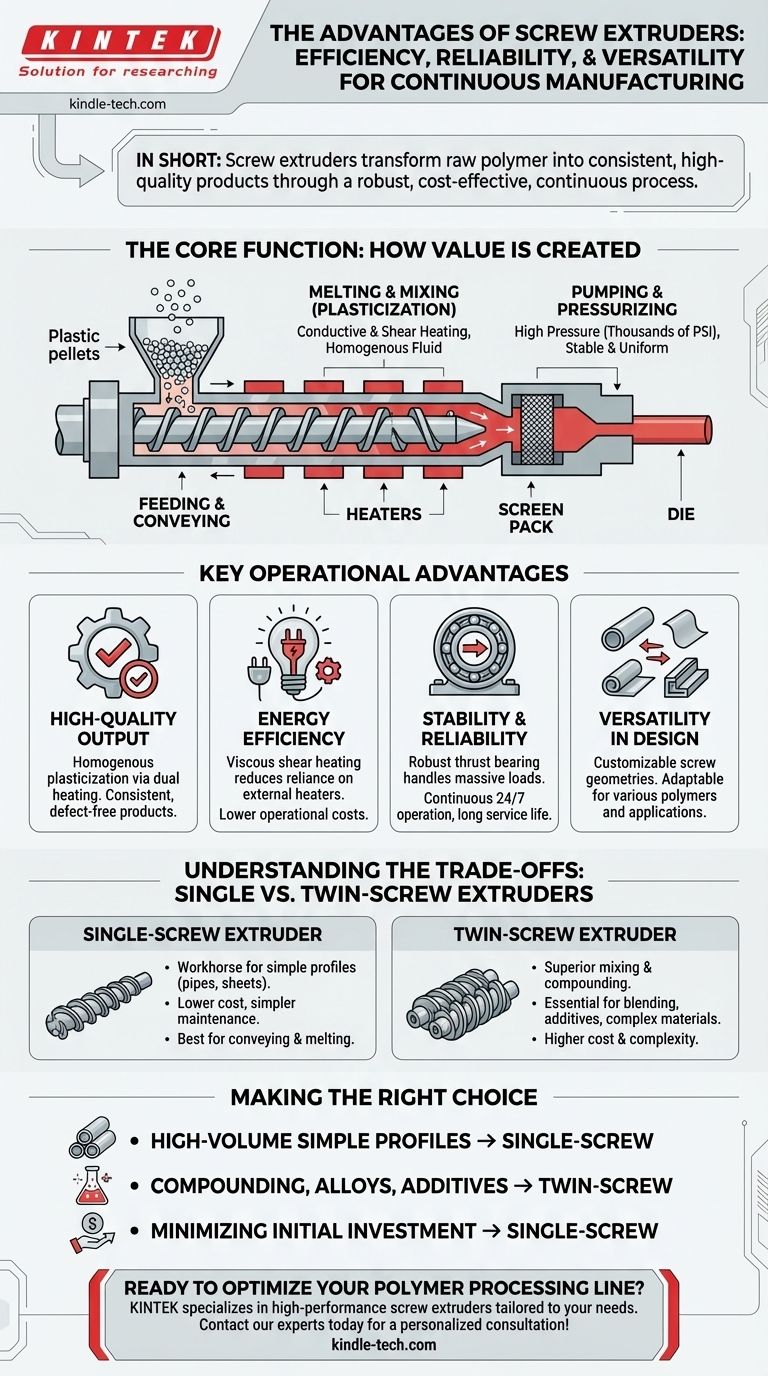

En resumen, las extrusoras de tornillo ofrecen una potente combinación de eficiencia, fiabilidad y versatilidad para la fabricación continua. Sobresalen en la transformación de polímero en bruto en un producto consistente y de alta calidad a través de un proceso mecánicamente robusto y bien entendido, lo que resulta en una operación estable, una larga vida útil y una excelente rentabilidad para una amplia gama de aplicaciones.

La verdadera ventaja de una extrusora de tornillo no es solo una lista de características, sino su función como motor fiable para la producción continua. Proporciona la fusión, mezcla y presión controladas necesarias para crear consistentemente productos de alta calidad a escala.

La Función Principal: Cómo una Extrusora de Tornillo Crea Valor

Para comprender las ventajas, primero debe entender el proceso. Una extrusora de tornillo es una máquina que utiliza un tornillo giratorio dentro de un barril calentado para fundir y transportar material termoplástico, forzándolo a través de una matriz para crear un perfil continuo.

Alimentación y Transporte

El proceso comienza en la zona de alimentación. El material en bruto, típicamente en forma de gránulos o polvo de plástico, se alimenta por gravedad desde una tolva al barril en la parte trasera del tornillo. La rotación del tornillo captura este material en sus filetes y lo empuja hacia adelante.

Fusión y Mezcla (Plastificación)

A medida que el material avanza a lo largo del tornillo, entra en las zonas de compresión y fusión. La profundidad del canal del tornillo disminuye, comprimiendo el material. Esta compresión, combinada con el calor de los calentadores externos del barril y la inmensa fricción (calentamiento por cizallamiento), funde el plástico. Este mecanismo de doble calentamiento asegura que el polímero se convierta en un fluido homogéneo y consistente, un estado conocido como plastificación.

Bombeo y Presurización

En la zona final de dosificación, el tornillo actúa como una bomba. Genera la alta presión —a menudo miles de PSI— necesaria para empujar el plástico fundido a través del paquete de filtros (para filtración) y la matriz. Esta presión estable es fundamental para garantizar que el producto final tenga una forma consistente y dimensiones uniformes.

Ventajas Operativas Clave Explicadas

Cada etapa del proceso de extrusión contribuye a un conjunto de beneficios operativos distintos. Estos no son solo puntos de marketing; son resultados directos del diseño fundamental de la máquina.

Producción de Alta Calidad y Buena Plastificación

La combinación del calor conductivo del barril y el calor por cizallamiento de la acción mecánica del tornillo crea una masa fundida completamente mezclada y uniforme. Esta plastificación homogénea es la razón principal por la que las extrusoras de tornillo producen productos consistentes y de alta calidad libres de tensiones internas o defectos.

Eficiencia Energética

Aunque se necesitan calentadores de barril para el arranque, una parte significativa del calor necesario para fundir el plástico es generada por la acción de cizallamiento mecánico del propio tornillo. Este fenómeno, conocido como calentamiento por cizallamiento viscoso, significa que una vez que el proceso alcanza un estado estable, la dependencia de los calentadores eléctricos externos disminuye, haciendo que la operación sea altamente eficiente energéticamente.

Estabilidad y Fiabilidad

Las extrusoras de tornillo están construidas para un funcionamiento continuo 24/7. La presión axial creada por el tornillo es absorbida por un robusto conjunto de cojinetes de empuje, un componente crítico diseñado para cargas masivas. Esta construcción de servicio pesado es la razón por la que las extrusoras son conocidas por su operación estable y una vida útil excepcionalmente larga con el mantenimiento adecuado.

Versatilidad en el Diseño

El "diseño avanzado" de una extrusora de tornillo reside en su adaptabilidad. Las geometrías de los tornillos pueden diseñarse a medida para polímeros y aplicaciones específicas. Variables como la relación de compresión, la profundidad del filete y los elementos de mezcla pueden modificarse para optimizar el rendimiento, convirtiendo a la extrusora de tornillo en una herramienta versátil para procesar todo, desde tuberías y mangueras hasta películas y perfiles personalizados.

Comprender las Compensaciones: Extrusoras de Tornillo Simple vs. Doble

El término "extrusora de tornillo" se refiere más a menudo a un diseño de tornillo simple, pero es crucial comprender su contraparte, la extrusora de doble tornillo, para tomar una decisión informada.

Cuándo Sobresale un Tornillo Simple

La extrusora de tornillo simple es el caballo de batalla de la industria. Su diseño más simple la hace menos costosa de comprar y mantener. Es la opción ideal para la extrusión sencilla de perfiles, láminas, tuberías y mangueras a partir de un único polímero que se comporta bien. Su función principal es el transporte y la fusión, no la mezcla intensiva.

Cuándo es Necesario un Doble Tornillo

Una extrusora de doble tornillo presenta dos tornillos entrelazados. Este diseño proporciona capacidades de mezcla y compuesto muy superiores. Es esencial para aplicaciones que requieren la mezcla de polímeros, la incorporación de aditivos como colorantes y rellenos, o para procesar materiales sensibles al calor o difíciles de alimentar. Esta capacidad mejorada conlleva un mayor costo inicial y una mayor complejidad operativa.

Tomar la Decisión Correcta para su Proceso

La selección de la extrusora adecuada depende completamente de sus objetivos de producción y de los materiales que pretende procesar.

- Si su enfoque principal es la producción de gran volumen de perfiles simples (tuberías, láminas, películas) a partir de un solo polímero: Una extrusora de tornillo simple ofrece la mejor combinación de fiabilidad, rendimiento y rentabilidad.

- Si su enfoque principal es la elaboración de compuestos, la creación de aleaciones de polímeros o la mezcla de aditivos y rellenos: Una extrusora de doble tornillo es la opción necesaria por sus capacidades superiores de mezcla distributiva y dispersiva.

- Si su enfoque principal es minimizar la inversión de capital inicial para una tarea de extrusión básica: El diseño más simple y el menor costo de una extrusora de tornillo simple la convierten en el punto de partida claro.

En última instancia, la extrusora de tornillo es la máquina fundamental de la industria del plástico, proporcionando un método fiable y eficiente para convertir el polímero en bruto en bienes terminados valiosos.

Tabla Resumen:

| Ventaja | Característica Clave | Beneficio |

|---|---|---|

| Producción de Alta Calidad | Plastificación homogénea mediante cizallamiento y calentamiento conductivo | Productos consistentes y sin defectos con dimensiones uniformes |

| Eficiencia Energética | El calentamiento por cizallamiento viscoso reduce la dependencia de calentadores externos | Costos operativos más bajos y procesamiento sostenible |

| Estabilidad y Fiabilidad | Robusto conjunto de cojinetes de empuje para operación continua | Larga vida útil y mínimo tiempo de inactividad para producción de gran volumen |

| Versatilidad | Geometría de tornillo personalizable para diferentes polímeros/aplicaciones | Adaptable a diversas tareas, desde tuberías hasta películas y perfiles personalizados |

¿Listo para optimizar su línea de procesamiento de polímeros?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidas extrusoras de tornillo fiables adaptadas a sus necesidades específicas. Ya sea que participe en I+D, elaboración de compuestos o producción de gran volumen, nuestra experiencia garantiza que obtenga la solución adecuada para una operación eficiente y continua.

Hablemos sobre cómo una extrusora de tornillo KINTEK puede mejorar su productividad y calidad de producto. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

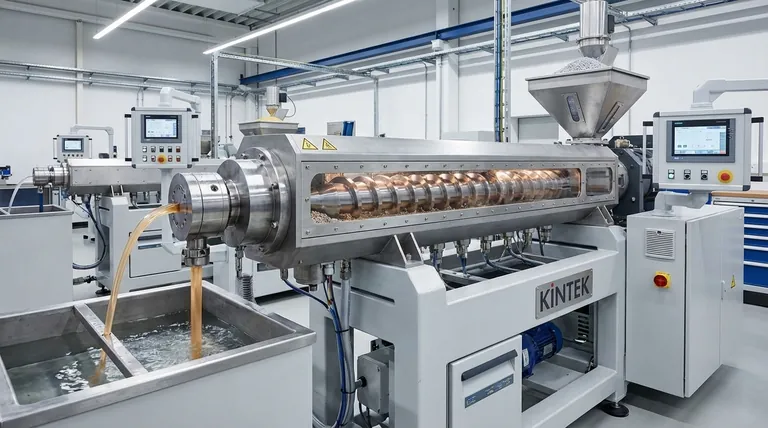

Guía Visual

Productos relacionados

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué hace una máquina extrusora de película soplada? Transforma gránulos de plástico en película versátil

- ¿Cuál es el proceso de fabricación del moldeo de caucho? ¿Moldeo por inyección, por compresión o por transferencia?

- ¿Qué fabrican las máquinas de moldeo por inyección? Producción en masa de las piezas de plástico en su vida

- ¿Cómo se reciclan los residuos de caucho? Descubra los 3 métodos clave para el reciclaje de neumáticos y caucho

- ¿Cómo mezclar compuestos de caucho? Elegir entre molino abierto y mezclador interno

- ¿Qué es una mezcladora interna? Una guía para la mezcla de caucho y plástico de alto volumen

- ¿Cuál es la diferencia entre una extrusora monohusillo y una de doble husillo? Elija la extrusora adecuada para su proceso

- ¿Cuál es el proceso de pirólisis del caucho? Una guía paso a paso para convertir residuos en combustible