En esencia, el recubrimiento de película delgada es una tecnología utilizada para aplicar una capa microscópica de material sobre una superficie, alterando fundamentalmente sus propiedades sin cambiar el sustrato subyacente. Las principales ventajas son la capacidad de añadir nuevas funciones —como resistencia al desgaste, filtrado óptico o conductividad eléctrica— a un material a granel con extrema precisión y un uso mínimo de recursos.

Los recubrimientos de película delgada no son solo capas protectoras; son un método estratégico para la ingeniería de propiedades de la superficie. Permiten un rendimiento y una funcionalidad que el material base por sí solo no puede lograr, a menudo con ganancias significativas en eficiencia y durabilidad.

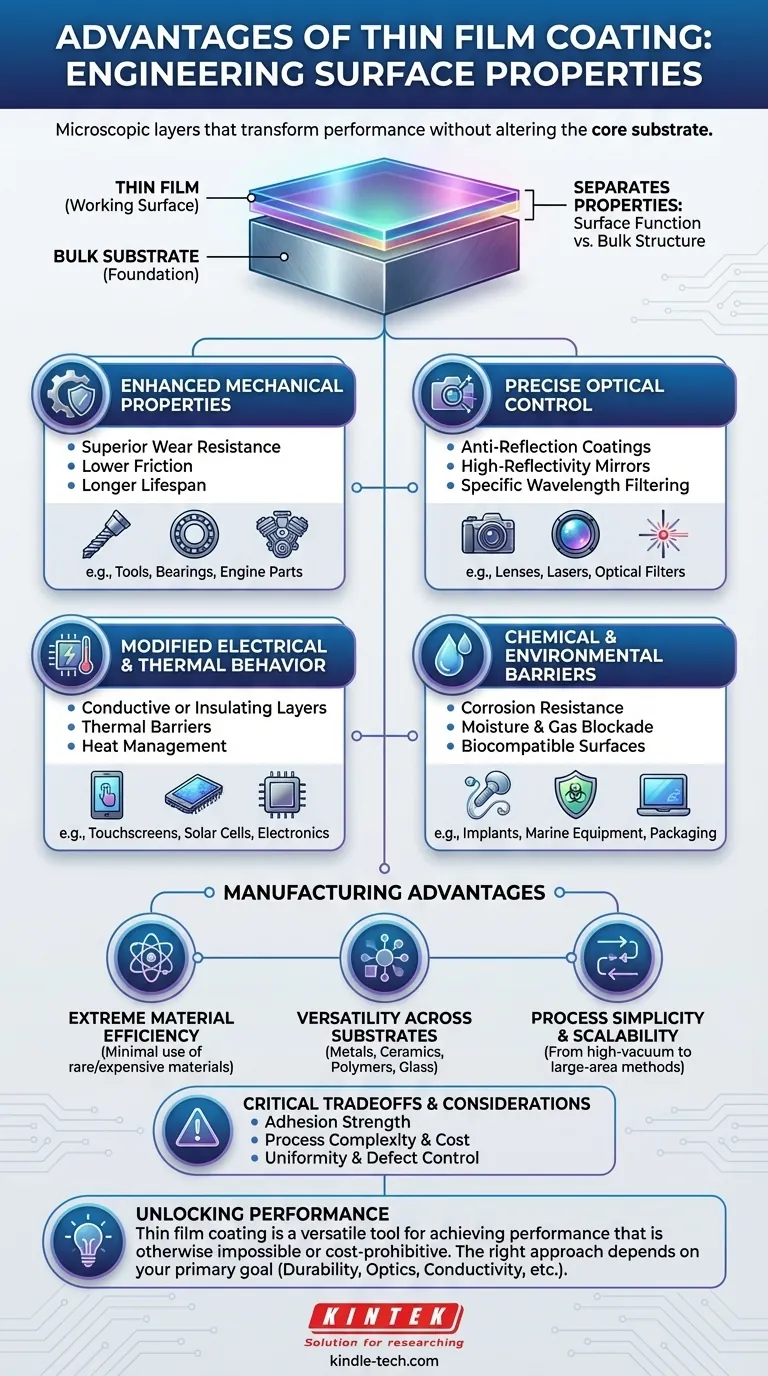

Cómo las películas delgadas transforman una superficie

Para entender las ventajas, es crucial comprender primero el principio. Una película delgada actúa como la nueva "superficie de trabajo" de un objeto, mientras que el material a granel proporciona la base estructural.

Definiendo "película" delgada

Una película delgada es una capa de material que va desde fracciones de nanómetro hasta varios micrómetros de espesor. A esta escala, las propiedades de la película pueden ser drásticamente diferentes de las del mismo material en forma masiva.

El principio de la ingeniería de superficies

Esta tecnología separa las propiedades de superficie deseadas (por ejemplo, dureza, reflectividad) de las propiedades masivas requeridas (por ejemplo, resistencia, peso, costo). Puede usar un plástico barato y ligero para el cuerpo de un dispositivo, pero aplicar una película delgada para darle a su lente una superficie resistente a los arañazos y antirreflectante.

Ventajas clave de rendimiento

El verdadero poder de las películas delgadas reside en la amplia gama de propiedades funcionales que pueden introducir en un sustrato.

Propiedades mecánicas mejoradas

Al depositar materiales muy duros como el nitruro de titanio (TiN) o el carbono tipo diamante (DLC), se puede mejorar drásticamente la superficie de un componente. Esto conduce a una resistencia al desgaste superior, menor fricción y una vida útil más larga para herramientas, cojinetes y piezas de motor.

Control preciso de la luz

Las películas delgadas son esenciales en la óptica. Al apilar múltiples capas de materiales y espesores específicos, los ingenieros pueden crear recubrimientos altamente especializados. Estos incluyen recubrimientos antirreflectantes para lentes de cámaras, espejos de alta reflectividad para láseres y filtros de paso de banda que solo permiten el paso de longitudes de onda de luz específicas.

Comportamiento eléctrico y térmico modificado

Las películas delgadas se pueden utilizar para añadir funcionalidad eléctrica. Los óxidos conductores transparentes (como el ITO) se utilizan en pantallas táctiles y células solares. Por el contrario, las películas aislantes como el dióxido de silicio son fundamentales para la fabricación de microchips. También pueden actuar como barreras térmicas, gestionando el calor en la electrónica de alto rendimiento.

Barreras químicas y ambientales

Una película delgada densa y no porosa puede sellar un sustrato de su entorno. Esto es crítico para prevenir la corrosión en metales, bloquear la permeación de humedad en la electrónica y crear superficies biocompatibles para implantes médicos.

Comprendiendo las ventajas de fabricación

Más allá del rendimiento, los métodos utilizados para crear películas delgadas ofrecen su propio conjunto de beneficios.

Eficiencia extrema del material

Debido a que las capas son increíblemente delgadas, la cantidad de material requerido es minúscula. Esto hace que sea económicamente factible utilizar materiales caros o raros, como el oro o el platino, para lograr un efecto superficial deseado sin tener que fabricar todo el objeto con ellos.

Versatilidad en sustratos y escalas

Las películas delgadas se pueden aplicar a una amplia gama de sustratos, incluyendo metales, cerámicas, polímeros y vidrio. Los procesos para crearlas se pueden adaptar a diferentes necesidades. Por ejemplo, algunos métodos sobresalen en el recubrimiento de formas 3D complejas, mientras que otros están diseñados para superficies planas masivas como el vidrio arquitectónico.

Simplicidad del proceso y bajas temperaturas

Aunque algunos métodos requieren alto vacío y temperatura, otros como el proceso sol-gel son conocidos por su relativa simplicidad. Estas técnicas permiten una excelente uniformidad de la película en grandes áreas y a menudo se pueden realizar a bajas temperaturas, lo que las hace adecuadas para recubrir sustratos sensibles al calor como los plásticos.

Compensaciones y consideraciones críticas

La tecnología de película delgada es potente pero no está exenta de desafíos. La objetividad requiere reconocerlos.

El desafío de la adhesión

Un recubrimiento es tan efectivo como su unión al sustrato. Una mala adhesión puede hacer que la película se despegue, se descascare o se delamine, volviéndola inútil. Lograr una unión fuerte y duradera es un aspecto crítico y a menudo complejo del proceso de recubrimiento.

Complejidad y costo del proceso

Las películas de alto rendimiento creadas con procesos como la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD) requieren equipos sofisticados de alto vacío. La inversión inicial de capital y la complejidad operativa de estos sistemas pueden ser sustanciales.

Uniformidad y control de defectos

Defectos microscópicos como poros, grietas o variaciones en el espesor pueden comprometer la función completa de la película. Mantener un estricto control del proceso para asegurar la uniformidad y minimizar los defectos es esencial, especialmente en aplicaciones de alta precisión como la óptica y los semiconductores.

Tomar la decisión correcta para su objetivo

Seleccionar el enfoque de película delgada adecuado depende completamente de su objetivo principal.

- Si su enfoque principal es la durabilidad mecánica: Investigue recubrimientos duros como TiN o DLC, típicamente aplicados mediante PVD, ya que ofrecen la mejor resistencia al desgaste para herramientas y componentes.

- Si su enfoque principal es la precisión óptica: Concéntrese en apilamientos dieléctricos o metálicos aplicados mediante métodos como la pulverización catódica o la evaporación, que permiten un control del espesor a nivel nanométrico.

- Si su enfoque principal es una cobertura de gran área rentable: Explore técnicas de presión atmosférica como el método sol-gel o la pirólisis por pulverización, especialmente si el rendimiento extremo no es la máxima prioridad.

- Si su enfoque principal es crear una capa conductora y transparente: Su mejor opción probablemente serán los Óxidos Conductores Transparentes (TCOs) pulverizados como el Óxido de Indio y Estaño (ITO).

En última instancia, el recubrimiento de película delgada es una herramienta versátil y potente para desbloquear un rendimiento de material que de otro modo sería imposible o prohibitivamente costoso.

Tabla resumen:

| Categoría de ventajas | Beneficios clave |

|---|---|

| Propiedades mecánicas | Resistencia al desgaste, menor fricción, mayor vida útil |

| Control óptico | Antirreflectante, alta reflectividad, filtrado preciso |

| Eléctricas y térmicas | Capas conductoras o aislantes, gestión térmica |

| Químicas y ambientales | Resistencia a la corrosión, barreras contra la humedad, biocompatibilidad |

| Eficiencia de fabricación | Eficiencia del material, versatilidad, simplicidad del proceso |

¿Listo para diseñar propiedades de superficie superiores para sus componentes?

KINTEK se especializa en soluciones avanzadas de recubrimiento de película delgada y equipos de laboratorio. Ya sea que necesite mejorar la resistencia al desgaste, lograr un filtrado óptico preciso o agregar funcionalidad eléctrica a sus sustratos, nuestra experiencia puede ayudarlo a seleccionar el proceso de recubrimiento y los materiales adecuados para su aplicación específica.

Contacte a nuestros expertos hoy para discutir cómo nuestras tecnologías de película delgada pueden mejorar el rendimiento, la durabilidad y la eficiencia de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cómo facilita un reactor de CVD de tubo el crecimiento de N-CNT? Síntesis de precisión maestra en papel de carbono

- ¿Cuál es una desventaja importante del proceso de deposición química en fase vapor (CVD)? Superación de desafíos de seguridad y térmicos

- ¿Por qué se utiliza un portamuestras giratorio para la deposición de acero inoxidable? Logrando la máxima uniformidad del recubrimiento

- ¿Cuáles son los ingredientes de los diamantes sintéticos? Desvelando la ciencia de los cristales de carbono cultivados en laboratorio

- ¿Cuál es el mecanismo de la deposición CVD? Una guía para el crecimiento de películas controlado por la superficie

- ¿Qué es un horno CVD? La guía definitiva para el recubrimiento de película delgada de precisión

- ¿Cuáles son los tipos de reacciones más comunes en la deposición química de vapor? Domina los mecanismos de CVD para obtener recubrimientos superiores

- ¿Qué es la deposición química de vapor a baja potencia? Descubra la LPCVD para una calidad de película delgada superior