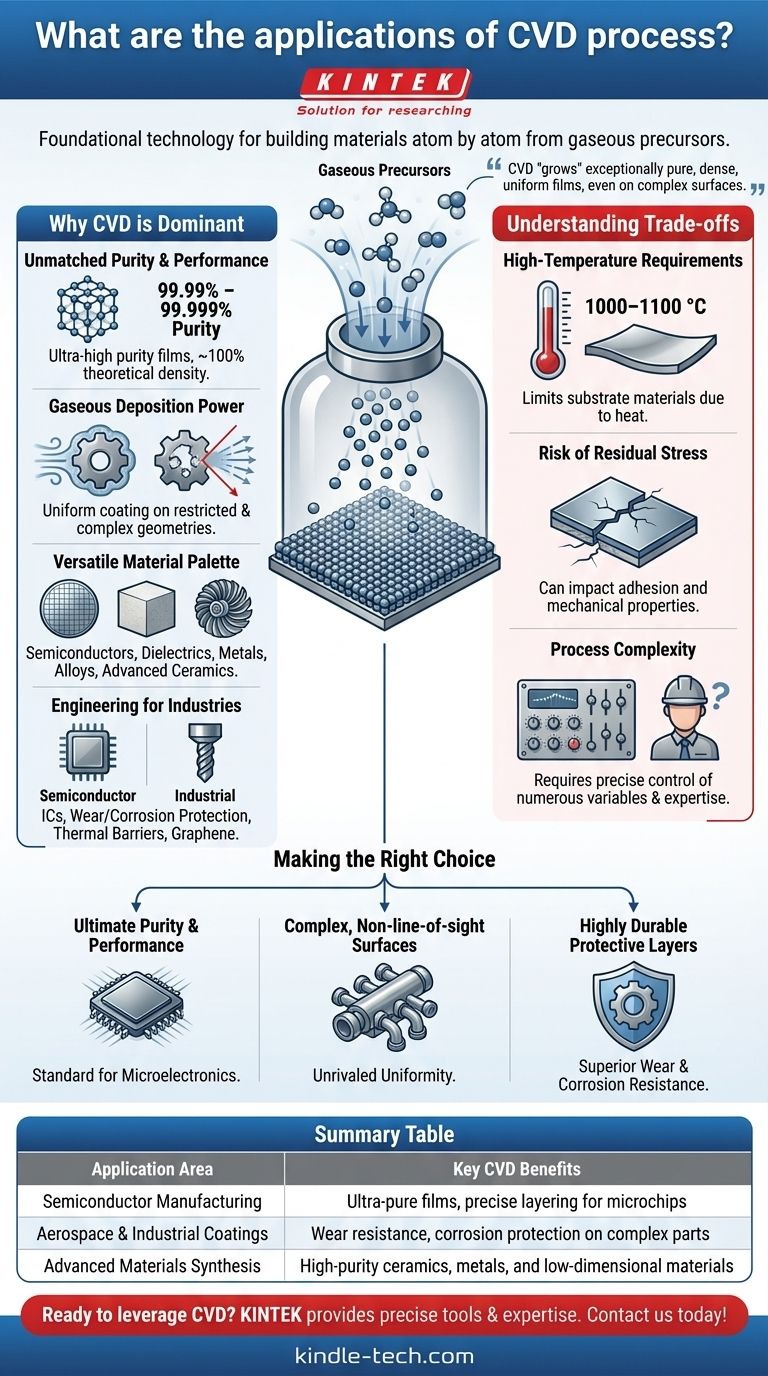

En esencia, la deposición química de vapor (CVD) es una tecnología fundamental para construir materiales átomo por átomo. Sus aplicaciones principales se encuentran en la industria de semiconductores para crear las películas ultrafinas en obleas de silicio que alimentan nuestra electrónica, en aeroespacial y manufactura para aplicar recubrimientos protectores duraderos, y en la ciencia de materiales para sintetizar materiales avanzados de alta pureza.

El verdadero valor de la CVD radica en su capacidad única de utilizar precursores gaseosos para "cultivar" películas excepcionalmente puras, densas y uniformes, incluso en las superficies más complejas e irregulares donde otros métodos fallan.

Por qué la CVD es una técnica de deposición dominante

La deposición química de vapor no es solo un proceso, sino una plataforma versátil. Su amplia adopción se debe a unos pocos principios fundamentales que le otorgan una ventaja significativa para aplicaciones específicas de alto rendimiento.

Pureza y rendimiento inigualables

El proceso comienza con gases precursores de alta pureza. Esto permite a la CVD producir películas con una pureza excepcionalmente alta, a menudo alcanzando del 99.99% al 99.999%.

Esta pureza, combinada con la forma en que los átomos se organizan en el sustrato, da como resultado películas increíblemente densas, que se acercan al 100% de su densidad teórica. Esto elimina la porosidad y crea capas de alto rendimiento.

El poder de la deposición gaseosa

A diferencia de los procesos de línea de visión como el pulverizado (sputtering), la CVD utiliza gases que fluyen y se adaptan a cualquier forma. Esta es su ventaja mecánica más significativa.

Esto permite a la CVD depositar un recubrimiento perfectamente uniforme en superficies de acceso restringido, canales internos y otras geometrías complejas que de otro modo serían imposibles de recubrir.

Una paleta de materiales amplia y versátil

La CVD no se limita a una sola clase de materiales. El proceso se puede adaptar para depositar una vasta gama de elementos y compuestos.

Esto incluye materiales críticos para la industria, como semiconductores (silicio), dieléctricos (dióxido de silicio, nitruro de silicio), metales, aleaciones y cerámicas avanzadas. Esta flexibilidad la hace invaluable en muchos campos.

Ingeniería para industrias específicas

En la industria de semiconductores, la CVD se utiliza para construir las intrincadas estructuras en capas de los circuitos integrados en obleas de silicio.

En aplicaciones industriales, se utiliza para crear recubrimientos que proporcionan resistencia al desgaste, protección contra la corrosión o barreras térmicas en herramientas, componentes de motores y otras piezas críticas. También es esencial para cultivar materiales de baja dimensión como el grafeno.

Comprender las compensaciones inherentes

Aunque es poderosa, la CVD no es una solución universal. Sus parámetros de proceso introducen limitaciones y desafíos específicos que deben gestionarse cuidadosamente.

Requisitos de alta temperatura

Las reacciones químicas que impulsan la CVD a menudo requieren temperaturas muy altas, frecuentemente en el rango de 1000–1100 °C.

Este calor limita los tipos de materiales sustrato que se pueden utilizar, ya que muchos materiales se derretirían, deformarían o degradarían bajo tales condiciones.

El riesgo de tensión residual

La diferencia significativa entre la alta temperatura de deposición y la temperatura ambiente puede introducir tensión residual en la película y el sustrato a medida que la pieza se enfría.

Esta tensión puede afectar la adhesión y las propiedades mecánicas de la película, lo que requiere un control cuidadoso de las tasas de deposición y enfriamiento para mitigarla.

Complejidad del proceso

Lograr una película uniforme y de alta calidad requiere un control preciso sobre numerosas variables, incluida la mezcla de gases, las tasas de flujo, la temperatura y la presión. Optimizar este proceso para una aplicación específica exige una experiencia técnica significativa.

Tomar la decisión correcta para su objetivo

Seleccionar un proceso de deposición depende completamente de las propiedades requeridas del producto final. La CVD sobresale donde la pureza, la conformidad y la densidad no son negociables.

- Si su enfoque principal es la máxima pureza y rendimiento del material: La CVD es el estándar para aplicaciones como la microelectrónica, donde incluso las impurezas minúsculas pueden causar fallos en el dispositivo.

- Si su enfoque principal es recubrir superficies complejas que no están a la vista: El uso de precursores gaseosos por parte de la CVD le otorga una capacidad inigualable para crear películas uniformes en geometrías intrincadas.

- Si su enfoque principal es crear capas protectoras altamente duraderas: Las películas cerámicas y metálicas densas y de baja porosidad producidas por la CVD ofrecen una protección superior contra el desgaste y la corrosión.

Al comprender sus principios fundamentales, puede aprovechar la deposición química de vapor para diseñar materiales con propiedades que son simplemente inalcanzables por otros medios.

Tabla de resumen:

| Área de aplicación | Beneficios clave de la CVD |

|---|---|

| Fabricación de semiconductores | Películas ultrapuras, capas precisas para microchips |

| Recubrimientos aeroespaciales e industriales | Resistencia al desgaste, protección contra la corrosión en piezas complejas |

| Síntesis de materiales avanzados | Cerámicas, metales y materiales de baja dimensión de alta pureza |

¿Listo para aprovechar la CVD para sus necesidades de recubrimiento de alto rendimiento? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las herramientas precisas y la experiencia necesarias para la investigación de semiconductores, la ciencia de materiales y las aplicaciones industriales. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de deposición y resultados de materiales.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es la deposición química de vapor a presión atmosférica? Una guía para la deposición de películas de alta velocidad y bajo costo

- ¿Por qué se realiza la deposición física de vapor en un alto vacío? Para garantizar la pureza y el rendimiento

- ¿Qué es la deposición de vapor de película delgada? Una guía para la ingeniería de superficies de precisión

- ¿Qué gases se utilizan en el proceso CVD? Una guía sobre precursores y gases portadores

- ¿Qué es el método de deposición física de vapor para la síntesis de nanopartículas? Logre nanopartículas de alta pureza con PVD

- ¿Cuáles son los diferentes tipos de deposición química de vapor? Elija el método CVD adecuado para su aplicación

- ¿Qué es el recubrimiento al vacío? Logre un rendimiento superficial superior para sus componentes

- ¿Cuál es la composición química del aceite de pirólisis? Una compleja emulsión de agua y compuestos orgánicos oxigenados