En resumen, la pulverización catódica por haz de iones se utiliza para crear películas delgadas de calidad excepcionalmente alta para aplicaciones exigentes. Sus usos más comunes son en la fabricación de óptica de precisión, semiconductores avanzados, componentes láser y sensores de alta estabilidad como los giroscopios. Esto se debe a que el proceso ofrece un control inigualable sobre las propiedades de la película, lo que da como resultado capas increíblemente densas, uniformes y fuertemente unidas a su sustrato.

La pulverización catódica por haz de iones (IBS) no es un método de recubrimiento de propósito general. Es un proceso especializado que se elige cuando la densidad, la adhesión y la uniformidad absolutas más altas de la película no son negociables, particularmente para componentes ópticos y electrónicos avanzados donde el rendimiento del material es crítico.

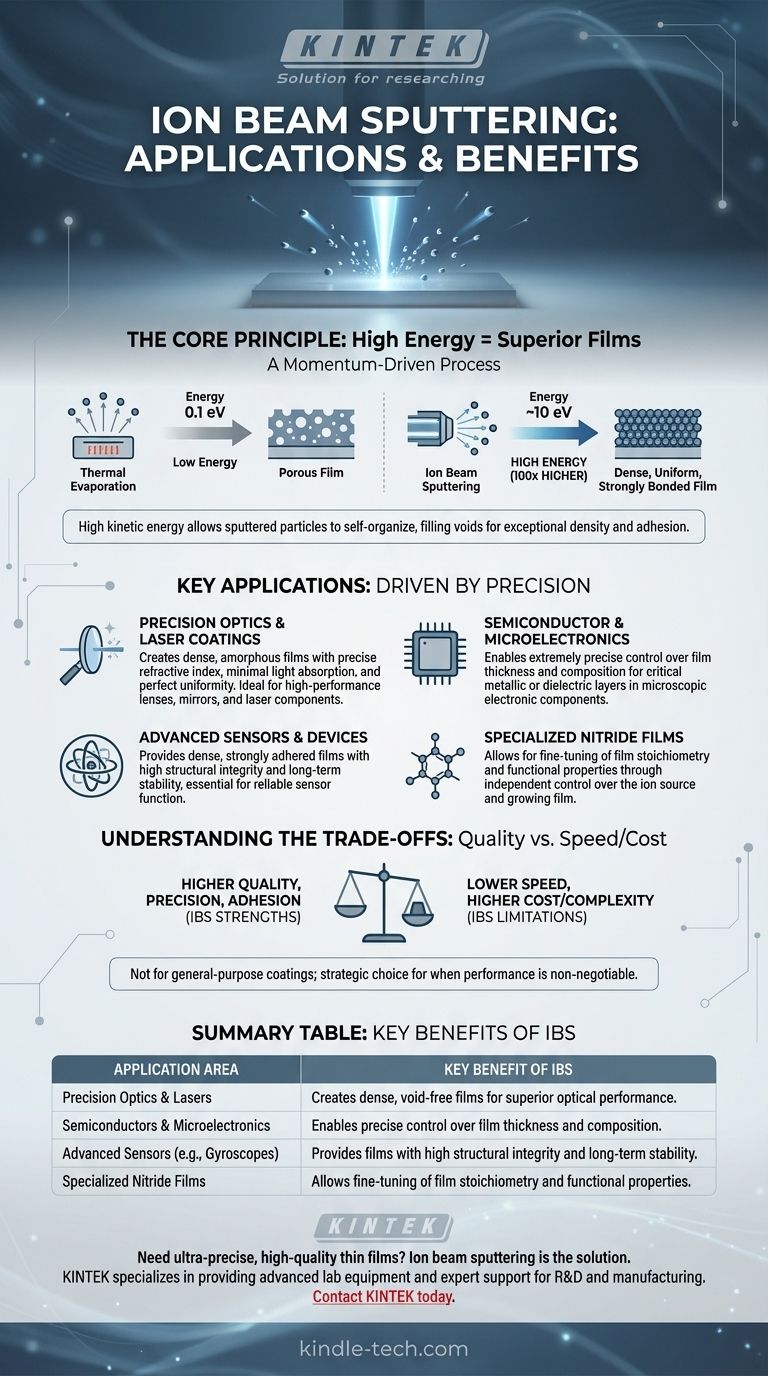

El principio fundamental: por qué la alta energía crea películas superiores

Las aplicaciones únicas de la pulverización catódica por haz de iones son un resultado directo de su física subyacente. A diferencia de otros métodos, utiliza un proceso de alta energía altamente controlado para depositar material átomo por átomo.

Un proceso impulsado por el momento

En esencia, IBS utiliza un haz de iones enfocado para bombardear un material objetivo sólido. Este impacto tiene suficiente impulso para desprender físicamente átomos o moléculas del objetivo, "pulverizándolos" hacia un sustrato donde forman una película delgada.

La ventaja de la alta energía

Las partículas pulverizadas de un sistema IBS tienen una energía promedio de alrededor de 10 electronvoltios (eV). Esto es aproximadamente 100 veces mayor que la energía de las partículas depositadas mediante métodos de evaporación térmica.

Adhesión y densidad superiores

Esta alta energía cinética es la clave. Cuando las partículas energéticas aterrizan en el sustrato, no solo se "pegan" donde aterrizan. Tienen suficiente movilidad para migrar a través de la superficie, encontrando sitios de red ideales y rellenando huecos microscópicos.

Esta acción autoorganizativa da como resultado películas excepcionalmente densas, uniformes y firmemente unidas al sustrato, con mínimas tensiones internas o defectos.

Aplicaciones clave impulsadas por la precisión

Las propiedades físicas logradas a través de IBS lo convierten en la opción ideal para aplicaciones donde la imperfección del material conduce a fallas.

Óptica de precisión y recubrimientos láser

Aplicaciones como lentes de alto rendimiento, espejos y recubrimientos de barras láser exigen películas con un índice de refracción preciso, mínima absorción de luz y perfecta uniformidad. IBS sobresale aquí porque puede crear películas ópticas densas y amorfas prácticamente sin huecos, que de otro modo dispersarían la luz y degradarían el rendimiento.

Semiconductores y microelectrónica

En la fabricación de semiconductores, IBS se utiliza para depositar capas metálicas o dieléctricas específicas. El haz de iones monoenergético y altamente colimado del proceso permite un control extremadamente preciso sobre el espesor y la composición de la película, lo cual es crítico para la función de los componentes electrónicos microscópicos.

Sensores y dispositivos avanzados

Dispositivos como los giroscopios de alto rendimiento dependen de componentes con propiedades de material perfectamente estables y uniformes a lo largo del tiempo. Las películas densas y fuertemente adheridas creadas por IBS proporcionan la integridad estructural y la estabilidad necesarias para que estos instrumentos sensibles funcionen de manera confiable.

Películas de nitruro especializadas

La versatilidad de IBS le permite pulverizar una amplia gama de materiales, incluidos los necesarios para formar películas de nitruro duraderas y funcionales. El control independiente sobre la fuente de iones y la película en crecimiento permite un ajuste fino de la estequiometría y las propiedades de la película.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones. La precisión de IBS conlleva consideraciones importantes.

Menor tasa de deposición

El meticuloso proceso de deposición átomo por átomo es inherentemente más lento que los métodos de recubrimiento a granel como la evaporación térmica o la pulverización catódica por magnetrón convencional. El enfoque está en la calidad sobre la cantidad.

Complejidad y costo del sistema

Un sistema de pulverización catódica por haz de iones, con su fuente de iones de alto voltaje dedicada y sus mecanismos de control, es más complejo y costoso de construir y operar que las tecnologías de deposición más simples.

No para recubrimientos de uso general

Debido a su menor velocidad y mayor costo, IBS no es una opción práctica para aplicaciones donde los principales impulsores son la velocidad y el bajo costo, como recubrimientos decorativos o capas protectoras simples.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere alinear las fortalezas de la técnica con el objetivo principal de su proyecto.

- Si su objetivo principal es crear recubrimientos ópticos de alto rendimiento: IBS es la opción superior debido a su capacidad para producir películas densas y uniformes con propiedades ópticas precisas y estables.

- Si su objetivo principal es fabricar semiconductores o sensores avanzados: El control excepcional sobre el espesor, la densidad y la adhesión de la película que ofrece IBS es esencial para el rendimiento y la fiabilidad del dispositivo.

- Si su objetivo principal es la velocidad y el costo para recubrimientos de uso general: Debe evaluar métodos más simples como la evaporación térmica o la pulverización catódica por magnetrón, ya que IBS puede ser innecesariamente complejo y lento.

En última instancia, la selección de la pulverización catódica por haz de iones es una decisión estratégica para priorizar la calidad y la precisión de la película por encima de todos los demás factores.

Tabla resumen:

| Área de aplicación | Beneficio clave de IBS |

|---|---|

| Óptica de precisión y láseres | Crea películas densas y sin huecos para un rendimiento óptico superior. |

| Semiconductores y microelectrónica | Permite un control preciso sobre el espesor y la composición de la película. |

| Sensores avanzados (ej. giroscopios) | Proporciona películas con alta integridad estructural y estabilidad a largo plazo. |

| Películas de nitruro especializadas | Permite el ajuste fino de la estequiometría y las propiedades funcionales de la película. |

¿Necesita películas delgadas de ultraprecisión y alta calidad para su aplicación crítica?

La pulverización catódica por haz de iones es la solución cuando la densidad, la adhesión y la uniformidad más altas de la película no son negociables. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para lograr estas especificaciones exigentes.

Nuestras soluciones están diseñadas para laboratorios centrados en I+D y fabricación en óptica, semiconductores y tecnología de sensores.

Contacte con KINTEK hoy mismo para discutir cómo nuestra experiencia en pulverización catódica por haz de iones puede mejorar el éxito de su proyecto.

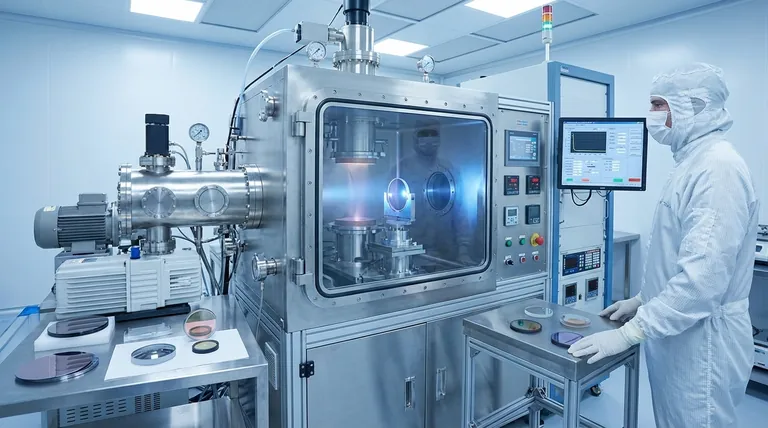

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante