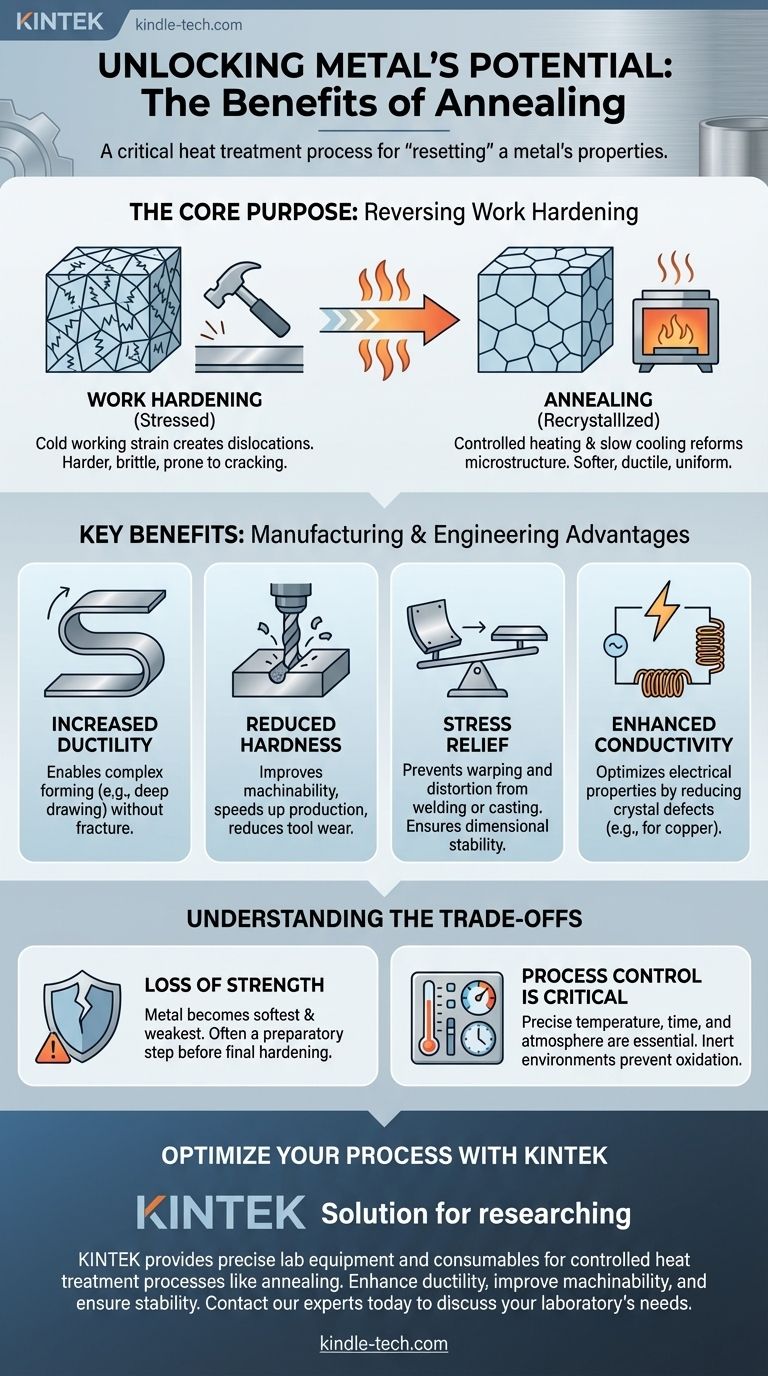

Los principales beneficios del recocido de metales son reducir su dureza, aumentar su ductilidad y aliviar las tensiones internas. Este proceso de tratamiento térmico altera fundamentalmente la microestructura interna del metal, lo que facilita significativamente su conformado, mecanizado o moldeado sin fracturarse. También refina la estructura del grano, lo que puede mejorar las propiedades eléctricas.

El recocido debe entenderse no solo como un proceso de ablandamiento, sino como una herramienta crítica para "restablecer" las propiedades de un metal. Prepara el material para los pasos de fabricación posteriores al hacer que su comportamiento sea más predecible y cooperativo.

El propósito central del recocido: revertir el endurecimiento por trabajo

Para comprender los beneficios del recocido, primero debemos entender el problema que resuelve: el endurecimiento por trabajo.

¿Qué es el endurecimiento por trabajo?

Cuando un metal se dobla, se martillea o se deforma de alguna otra manera a temperatura ambiente (un proceso llamado trabajo en frío), su estructura cristalina interna se tensa y se llena de defectos conocidos como dislocaciones.

Este proceso, llamado endurecimiento por trabajo, hace que el metal sea más fuerte y duro, pero también significativamente más quebradizo y difícil de trabajar. El trabajo en frío continuo finalmente conducirá a grietas.

Cómo funciona el recocido

El recocido revierte este proceso a través de un ciclo controlado de calentamiento y enfriamiento.

El metal se calienta a una temperatura de recocido específica, donde su estructura cristalina se vuelve más fluida, aunque el metal permanece sólido. Se mantiene a esta temperatura (un paso llamado remojo) para permitir que la microestructura se reforme.

Finalmente, se enfría a un ritmo muy lento y controlado. Este enfriamiento lento es crucial para producir una estructura interna suave, uniforme y libre de tensiones.

El cambio microestructural

A la temperatura de recocido, se forman y crecen nuevos cristales libres de tensión dentro del metal en un proceso llamado recristalización.

Este proceso repara efectivamente los defectos y elimina las dislocaciones causadas por el endurecimiento por trabajo, lo que resulta en una estructura de grano más dúctil y uniforme.

Beneficios clave en la fabricación y la ingeniería

Los cambios microestructurales del recocido proporcionan varias ventajas distintas en un entorno práctico.

Aumento de la ductilidad y la conformabilidad

El beneficio más significativo es un aumento dramático en la ductilidad. Un metal recocido se puede doblar, estirar o estirar en formas complejas sin agrietarse.

Esto lo hace esencial para procesos como el embutido profundo (dar forma a chapa metálica en copas) o el trefilado.

Reducción de la dureza y mejora de la maquinabilidad

El recocido ablanda el metal, lo que mejora drásticamente su maquinabilidad.

Un material más blando es más fácil de cortar, perforar y fresar. Esto no solo acelera los procesos de fabricación, sino que también reduce significativamente el desgaste de las herramientas de corte, disminuyendo los costos operativos.

Alivio de las tensiones internas

Procesos como la soldadura, la fundición o el mecanizado pesado pueden introducir tensiones internas significativas en un material. Estas tensiones ocultas pueden hacer que la pieza se deforme, se distorsione o incluso falle inesperadamente con el tiempo.

El recocido alivia estas tensiones al permitir que la microestructura se asiente en un estado estable y de baja energía, asegurando la estabilidad dimensional en el producto final.

Conductividad eléctrica mejorada

Para ciertos materiales, particularmente el cobre, una estructura cristalina uniforme y libre de defectos mejora la conductividad eléctrica.

Al reducir las dislocaciones que pueden impedir el flujo de electrones, el recocido puede optimizar un metal para aplicaciones eléctricas.

Comprensión de las compensaciones

Aunque es potente, el recocido es un proceso con resultados y limitaciones específicas que deben considerarse.

Pérdida de resistencia y dureza

La principal compensación es que el recocido produce un metal en su estado más blando, más débil y más dúctil.

Aunque es ideal para la conformación, esto a menudo no es deseable para la aplicación final donde se requieren resistencia y dureza. Por lo tanto, el recocido es frecuentemente un paso preparatorio, seguido de otros tratamientos térmicos para lograr la resistencia final.

El control del proceso es fundamental

El proceso de recocido requiere un control preciso. La temperatura, el tiempo de remojo y, especialmente, la velocidad de enfriamiento deben gestionarse cuidadosamente para la aleación específica.

Además, calentar el metal puede causar oxidación superficial. Para evitar esto, el recocido a menudo se realiza en una atmósfera inerte controlada, como una mezcla de gas nitrógeno.

Cómo aplicar esto a su proyecto

Elegir recocer depende completamente del estado actual del material y de su próximo objetivo.

- Si su enfoque principal es la conformación o el formado extensivo: El recocido es esencial para prevenir fracturas y permitir embutidos profundos o dobleces complejos.

- Si su enfoque principal es mejorar la maquinabilidad: El recocido reducirá el desgaste de la herramienta y hará que las operaciones de corte sean más suaves, rápidas y rentables.

- Si su enfoque principal es estabilizar una pieza después de soldar o fundir: El recocido es el proceso correcto para aliviar las tensiones internas y prevenir futuras distorsiones o fallas.

- Si su enfoque principal es maximizar la resistencia final: Considere el recocido como un paso intermedio para hacer posible la fabricación antes de un tratamiento de endurecimiento final.

En última instancia, el recocido le otorga un control deliberado sobre la estructura interna de un metal, transformando un material quebradizo y estresado en un activo predecible y trabajable.

Tabla de resumen:

| Beneficio | Resultado clave |

|---|---|

| Aumento de la ductilidad | Permite la conformación compleja sin agrietarse |

| Dureza reducida | Mejora la maquinabilidad y reduce el desgaste de las herramientas |

| Alivio de tensiones | Previene la deformación y asegura la estabilidad dimensional |

| Conductividad mejorada | Optimiza las propiedades eléctricas para materiales como el cobre |

¿Listo para optimizar su proceso de trabajo de metales?

El recocido es un paso crítico para lograr resultados predecibles y de alta calidad. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico controlados, incluido el recocido.

Ya sea que participe en I+D, control de calidad o fabricación, nuestras soluciones le ayudan a mejorar la ductilidad, mejorar la maquinabilidad y garantizar la estabilidad del material.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de recocido de metales de su laboratorio.

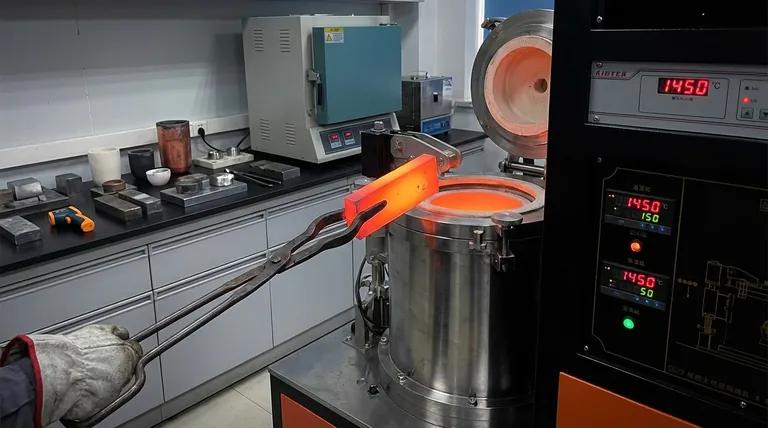

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación