En esencia, la deposición de capa atómica (ALD) ofrece un control sin precedentes sobre la creación de películas ultradelgadas. Sus principales beneficios son una excepcional conformabilidad en superficies complejas, un preciso control del espesor a nivel atómico y la capacidad de producir películas altamente uniformes y densas. Estas ventajas son un resultado directo de su mecanismo de crecimiento único, autolimitado y capa por capa.

A diferencia de los métodos de deposición tradicionales que esencialmente 'rocían' material sobre una superficie, ALD 'construye' meticulosamente una película una capa atómica a la vez. Esta diferencia fundamental es la fuente de todas sus ventajas, permitiendo la creación de películas impecables incluso en las estructuras 3D más complejas.

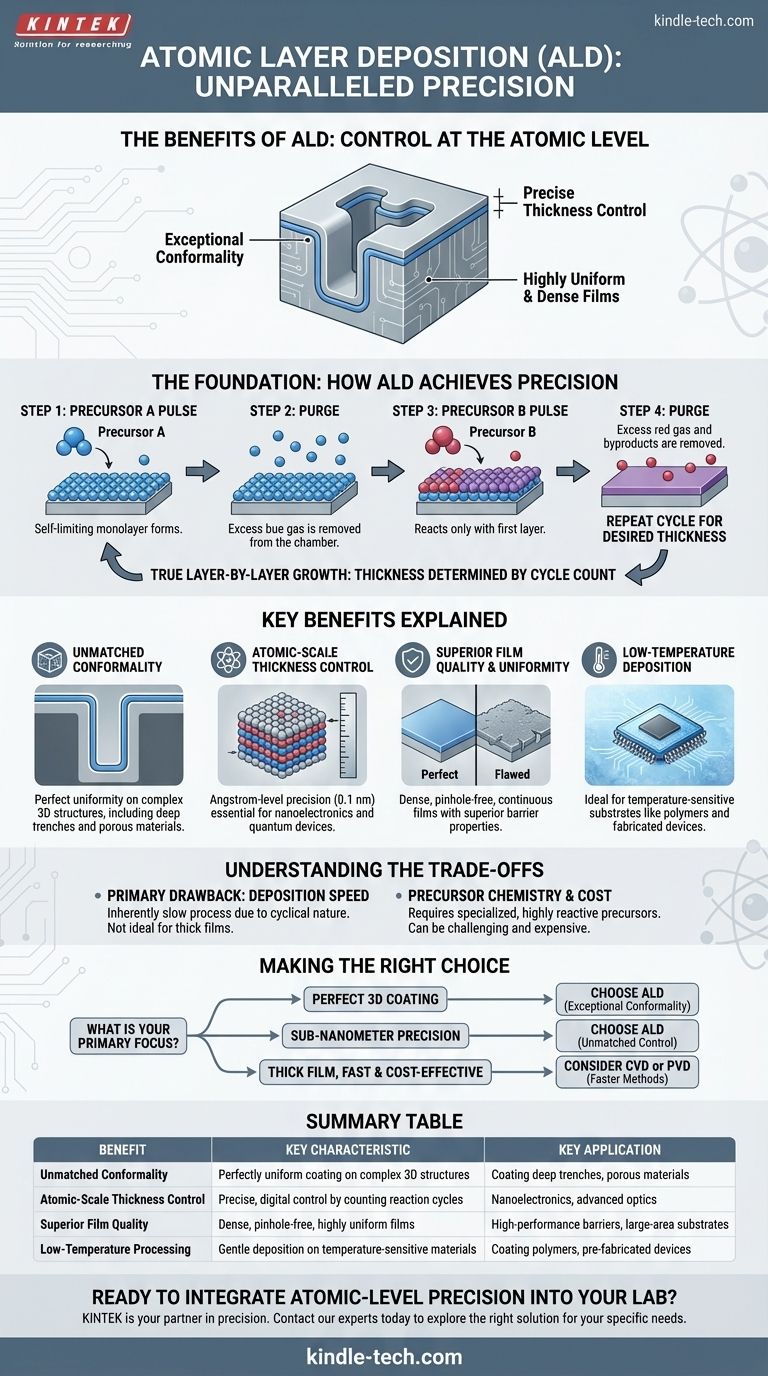

La base: cómo ALD logra precisión

Para comprender los beneficios de ALD, primero debe comprender su proceso. No es una deposición continua, sino una secuencia de pasos discretos y autoterminantes.

La reacción autolimitada

El proceso se basa en pulsos secuenciales de precursores químicos. Se introduce un primer precursor gaseoso y forma una única capa química estable (una monocapa) sobre el sustrato. Fundamentalmente, esta reacción se detiene por sí sola una vez que toda la superficie está cubierta.

Cualquier exceso de gas no reaccionado se purga de la cámara.

Luego se introduce un segundo precursor. Reacciona solo con la primera capa, completando la deposición de una sola capa excepcionalmente delgada del material final. Este ciclo se repite para construir la película.

Verdadero crecimiento capa por capa

Debido a que cada ciclo de reacción es autolimitado, agrega una cantidad predecible y fija de material. El espesor final de la película se determina, por lo tanto, simplemente por el número de ciclos realizados.

Esto elimina las complejidades de las tasas de flujo de reactivos y la geometría que afectan a otras técnicas de deposición, dando al ingeniero un control digital directo sobre el espesor final.

Beneficios clave explicados

El proceso ALD único se traduce directamente en varias ventajas poderosas y distintas sobre otros métodos de deposición de películas delgadas.

Conformabilidad inigualable

Debido a que el proceso se basa en precursores en fase gaseosa que pueden difundirse en cualquier área expuesta, ALD puede recubrir estructuras tridimensionales altamente complejas con una uniformidad perfecta.

Esto incluye zanjas profundas y estrechas y materiales porosos, logrando un espesor de película consistente en todas las superficies. Esta es una ventaja significativa sobre los métodos de línea de visión como la pulverización catódica.

Control de espesor a escala atómica

Dado que el crecimiento de la película es una función directa del recuento de ciclos de reacción, los operadores pueden lograr una precisión a nivel de angstrom (un angstrom es una décima parte de un nanómetro).

Este nivel de control es esencial para la nanoelectrónica, la óptica y los dispositivos cuánticos modernos, donde el rendimiento está dictado por dimensiones a escala atómica.

Calidad y uniformidad de película superiores

El proceso capa por capa crea películas increíblemente densas, continuas y libres de poros. Esto da como resultado propiedades de barrera superiores contra la humedad o el ataque químico.

Además, debido a que las reacciones superficiales se completan durante cada ciclo, el espesor de la película es notablemente uniforme en sustratos de gran área, como obleas de silicio de 300 mm.

Deposición a baja temperatura

ALD a menudo se puede realizar a temperaturas mucho más bajas que métodos comparables como la deposición química de vapor (CVD).

Esto lo convierte en una opción ideal para depositar películas de alta calidad en sustratos sensibles a la temperatura, incluidos polímeros, plásticos y dispositivos electrónicos completamente fabricados.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer dónde ALD no es la mejor opción.

El principal inconveniente: la velocidad de deposición

La naturaleza meticulosa y cíclica de ALD lo convierte en un proceso inherentemente lento. La purga de la cámara entre cada pulso de precursor lleva tiempo.

Construir una película de muchos nanómetros de espesor puede ser lento y costoso en comparación con métodos de deposición a granel mucho más rápidos.

Química y costo del precursor

ALD se basa en pares de precursores químicos altamente reactivos que exhiben el comportamiento autolimitado necesario. Desarrollar o obtener estos productos químicos especializados puede ser un desafío y costoso.

No todos los materiales pueden depositarse fácilmente con ALD porque aún no se han identificado o comercializado precursores adecuados.

Tomar la decisión correcta para su objetivo

Seleccionar ALD es una decisión estratégica basada en si su aplicación exige sus capacidades únicas.

- Si su enfoque principal es recubrir perfectamente nanoestructuras 3D complejas: ALD es probablemente el único método viable debido a su excepcional conformabilidad.

- Si su enfoque principal es lograr una precisión de espesor subnanométrico: El control capa por capa de ALD es inigualable y necesario para la electrónica y la óptica avanzadas.

- Si su enfoque principal es depositar una película gruesa de forma rápida y rentable: Debe considerar métodos alternativos como CVD o PVD, ya que la baja velocidad de ALD es una compensación significativa.

En última instancia, elegir ALD es una decisión estratégica para cambiar la velocidad de deposición por un nivel inigualable de precisión y perfección.

Tabla resumen:

| Beneficio | Característica clave | Aplicación clave |

|---|---|---|

| Conformabilidad inigualable | Recubrimiento perfectamente uniforme en estructuras 3D complejas | Recubrimiento de zanjas profundas, materiales porosos |

| Control de espesor a escala atómica | Control digital preciso mediante el recuento de ciclos de reacción | Nanoelectrónica, óptica avanzada |

| Calidad de película superior | Películas densas, sin poros, altamente uniformes | Barreras de alto rendimiento, sustratos de gran área |

| Procesamiento a baja temperatura | Deposición suave en materiales sensibles a la temperatura | Recubrimiento de polímeros, dispositivos prefabricados |

¿Listo para integrar la precisión a nivel atómico en su laboratorio?

Si su investigación o producción exige películas delgadas impecables con una conformabilidad perfecta y control a escala atómica, KINTEK es su socio en precisión. Nuestra experiencia en tecnología ALD y equipos de laboratorio puede ayudarle a superar los desafíos de recubrir nanoestructuras complejas y lograr la máxima calidad de película.

Nos especializamos en proporcionar soluciones para laboratorios que requieren:

- Recubrimiento 3D perfecto: Logre películas uniformes incluso en las superficies más intrincadas.

- Precisión inquebrantable: Obtenga control digital sobre el espesor de la película hasta el nivel de angstrom.

- Rendimiento superior del material: Desarrolle películas densas y sin poros para aplicaciones críticas.

Hablemos de cómo ALD puede hacer avanzar sus proyectos. Contacte a nuestros expertos hoy para explorar la solución adecuada para sus necesidades específicas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura