El uso de un gas inerte para proteger su soldadura es la única manera de garantizar su resistencia, integridad y calidad. A las temperaturas extremas de un arco de soldadura, el metal fundido es altamente reactivo con el aire circundante. Un gas inerte desplaza el aire, creando una burbuja protectora que evita que reacciones químicas nocivas, principalmente la oxidación, comprometan el baño de soldadura.

El propósito fundamental de un gas de protección es proteger el charco de soldadura fundido de los efectos dañinos del oxígeno, el nitrógeno y el hidrógeno presentes en la atmósfera. Esta protección no es una mejora opcional; es fundamental para crear una soldadura que sea tan fuerte y fiable como el metal base mismo.

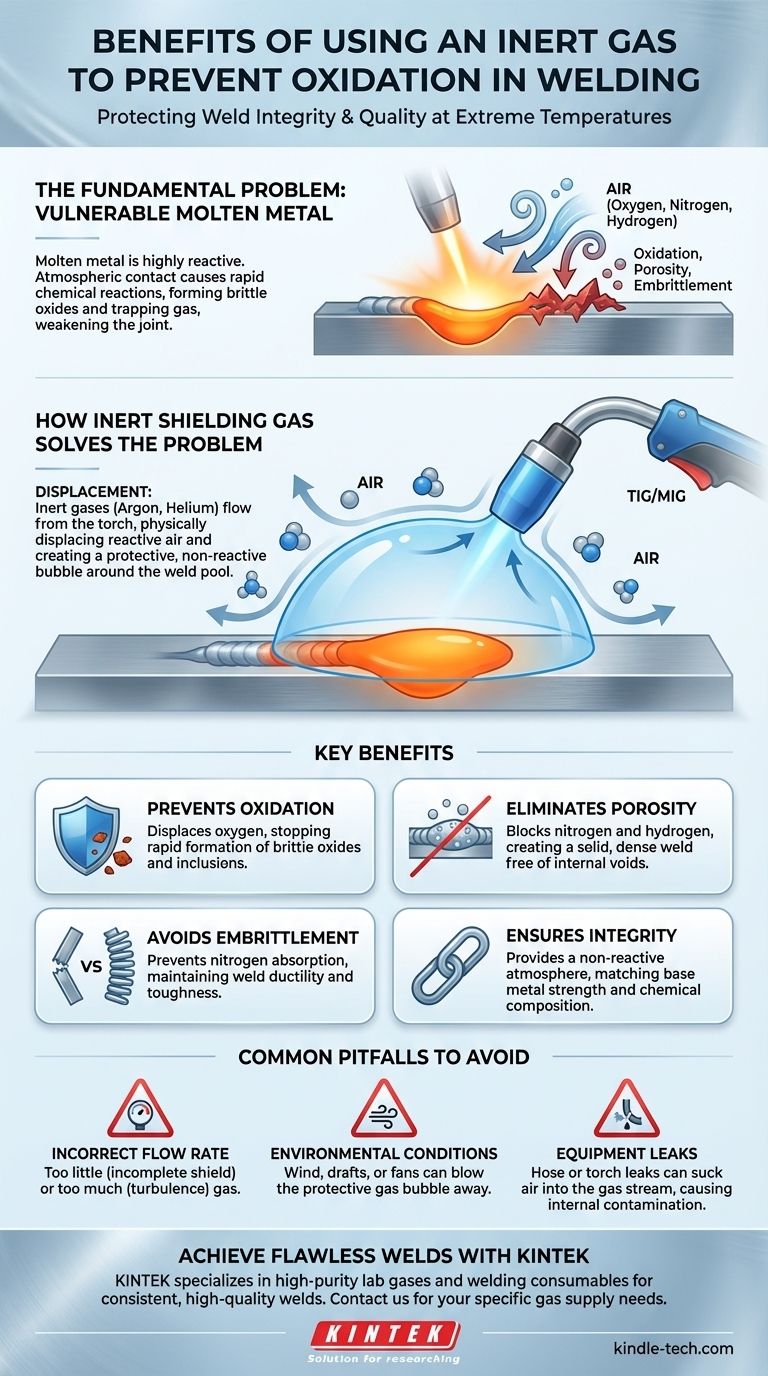

El problema fundamental: por qué el metal fundido es vulnerable

Para comprender el beneficio del gas de protección, primero debe comprender al enemigo: el aire que nos rodea. Aunque inofensiva en la vida cotidiana, la atmósfera se vuelve altamente corrosiva para el metal fundido.

El papel de la contaminación atmosférica

El aire está compuesto por aproximadamente un 78% de nitrógeno y un 21% de oxígeno, con trazas de otros gases y vapor de agua. Cuando un metal se calienta hasta su punto de fusión, sus átomos se vuelven increíblemente activos y están listos para reaccionar con estos elementos.

¿Qué es la oxidación?

La oxidación es la reacción química rápida entre el metal caliente y el oxígeno. Este proceso forma instantáneamente óxidos metálicos, que son esencialmente una forma de óxido rápido a alta temperatura. Estos óxidos quedan atrapados en la soldadura a medida que se solidifica.

A diferencia del metal base, estos óxidos suelen ser quebradizos y débiles, creando inclusiones que actúan como puntos de fallo internos dentro de la unión terminada.

El impacto del nitrógeno y el hidrógeno

El oxígeno no es la única amenaza. El nitrógeno del aire puede disolverse en algunos metales fundidos, como el acero inoxidable y el aluminio, lo que provoca una pérdida significativa de ductilidad y vuelve frágil la soldadura.

La humedad (vapor de agua) en el aire introduce hidrógeno, que es una causa principal de porosidad (pequeñas burbujas de gas atrapadas en la soldadura) y puede provocar grietas tardías inducidas por hidrógeno, una forma catastrófica de fallo de la soldadura.

Cómo el gas de protección inerte resuelve el problema

El gas de protección contrarresta directamente esta amenaza atmosférica mediante un principio simple pero muy eficaz: el desplazamiento.

Creación de una barrera protectora

En procesos como la soldadura TIG (Tungsten Inert Gas) y MIG (Metal Inert Gas), el gas fluye desde la antorcha y empuja físicamente el aire circundante lejos de la zona inmediata de soldadura. Esto crea una atmósfera localizada, pura y no reactiva precisamente donde más se necesita.

El significado de "Inerte"

Los gases como el Argón y el Helio se denominan inertes porque son químicamente estables y no reaccionarán con el baño de soldadura fundido, incluso a temperaturas extremas. Sirven como un escudo perfecto e invisible, permitiendo que el metal se funda, se fusione y se solidifique sin ninguna alteración química.

Prevención de la porosidad y la fragilización

Al mantener el nitrógeno y el hidrógeno fuera del baño de soldadura, un escudo de gas adecuado es la principal defensa contra la porosidad. El resultado es una soldadura sólida y densa, libre de los agujeros de alfiler y vacíos internos que debilitan gravemente la unión. También previene los cambios metalúrgicos que causan la fragilización.

Garantizar la integridad metalúrgica

En última instancia, el gas de protección garantiza que la composición química de la soldadura terminada coincida con las propiedades deseadas de los metales de aporte y base. La soldadura permanece tan fuerte, dúctil y resistente a la corrosión como la diseñó el ingeniero.

Errores comunes a evitar

Aunque el principio es simple, su aplicación requiere precisión. Varios errores comunes pueden anular los beneficios de usar un gas de protección.

Tasa de flujo incorrecta

Establecer la tasa de flujo de gas correcta es fundamental. Muy poco gas proporcionará una protección incompleta, permitiendo la contaminación. Demasiado gas puede crear turbulencias, que en realidad atraen aire circundante hacia el arco, frustrando todo el propósito.

Condiciones ambientales

El gas de protección se ve fácilmente perturbado. Incluso una brisa ligera o un ventilador de taller pueden alejar la burbuja protectora del charco de soldadura, lo que provoca una oxidación repentina y grave. Soldar al aire libre a menudo requiere cortavientos o cambiar a un proceso con un escudo más robusto, como la soldadura con núcleo de fundente o con electrodo revestido.

Fugas en el equipo

Una pequeña fuga en una manguera de gas, un accesorio o el conjunto de la antorcha puede aspirar aire al flujo de gas. Esto contamina el escudo desde el interior e introducirá defectos en cada soldadura que produzca hasta que se encuentre y se solucione.

Tomar la decisión correcta para su objetivo

Controlar la atmósfera es un aspecto fundamental de la soldadura. Su enfoque debe alinearse directamente con el resultado requerido del producto final.

- Si su enfoque principal es la integridad estructural y la seguridad: La protección adecuada con gas no es negociable. Es la única forma de prevenir los defectos invisibles que conducen al fallo de la unión bajo carga.

- Si su enfoque principal es la apariencia estética: Un cordón de soldadura limpio, brillante y liso es el resultado directo de un escudo de gas eficaz. Reduce drásticamente la decoloración y elimina las salpicaduras y la porosidad asociadas con la contaminación.

- Si está trabajando en condiciones de corrientes de aire o al aire libre: Debe erigir barreras para bloquear el viento o cambiar a un proceso como la soldadura por arco metálico con blindaje (electrodo revestido) que utiliza un revestimiento de fundente sólido para la protección en lugar de una frágil envolvente de gas.

En última instancia, usar un gas de protección no se trata de hacer que la soldadura se vea mejor; se trata de asegurar que la soldadura sea fundamentalmente sólida.

Tabla de resumen:

| Beneficio | Cómo ayuda el gas inerte | Resultado |

|---|---|---|

| Previene la oxidación | Desplaza el oxígeno, deteniendo la formación rápida de óxido | Elimina óxidos e inclusiones quebradizas |

| Elimina la porosidad | Bloquea el nitrógeno y el hidrógeno de la atmósfera | Crea una soldadura sólida y densa libre de burbujas de gas |

| Evita la fragilización | Previene la absorción de nitrógeno en metales como el acero inoxidable | Mantiene la ductilidad y tenacidad de la soldadura |

| Garantiza la integridad metalúrgica | Proporciona una atmósfera no reactiva para la fusión | La soldadura coincide con la resistencia y resistencia a la corrosión del metal base |

Logre soldaduras impecables y de alta integridad con el equipo y la experiencia adecuados. KINTEK se especializa en el suministro de gases de laboratorio de alta pureza y consumibles de soldadura esenciales para crear el entorno de protección perfecto. Ya sea que trabaje en un laboratorio de investigación desarrollando nuevas aleaciones o en un fabricante que requiera soldaduras consistentes y de alta calidad, nuestros productos garantizan que sus procesos estén protegidos contra la contaminación. Contacte con nuestros expertos hoy mismo para analizar sus necesidades específicas de soldadura y suministro de gas y descubrir cómo podemos apoyar sus objetivos de calidad y seguridad.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo afecta el calor a la resistencia de los materiales? La ciencia de la degradación térmica explicada

- ¿Son lo mismo el horneado y la sinterización? Comprenda la diferencia crítica para sus materiales

- ¿Cuáles son los diferentes métodos de tratamiento térmico? Dominar el recocido, el endurecimiento y el templado

- ¿Cuáles son los métodos de preparación de muestras en FTIR? Elija la técnica adecuada para su muestra

- ¿Cuáles son los beneficios de la pirólisis al vacío? Maximice su rendimiento y calidad de bioaceite

- ¿El tratamiento térmico afecta la conductividad? Dominando las propiedades de los materiales para el rendimiento

- ¿Qué es la cavidad hecha de materiales refractarios adecuados que pueden soportar la alta temperatura en la que puede estar el metal fundido? Una guía para moldes de fundición

- ¿Cuál es la energía requerida para el sputtering? Logre una deposición de película delgada precisa