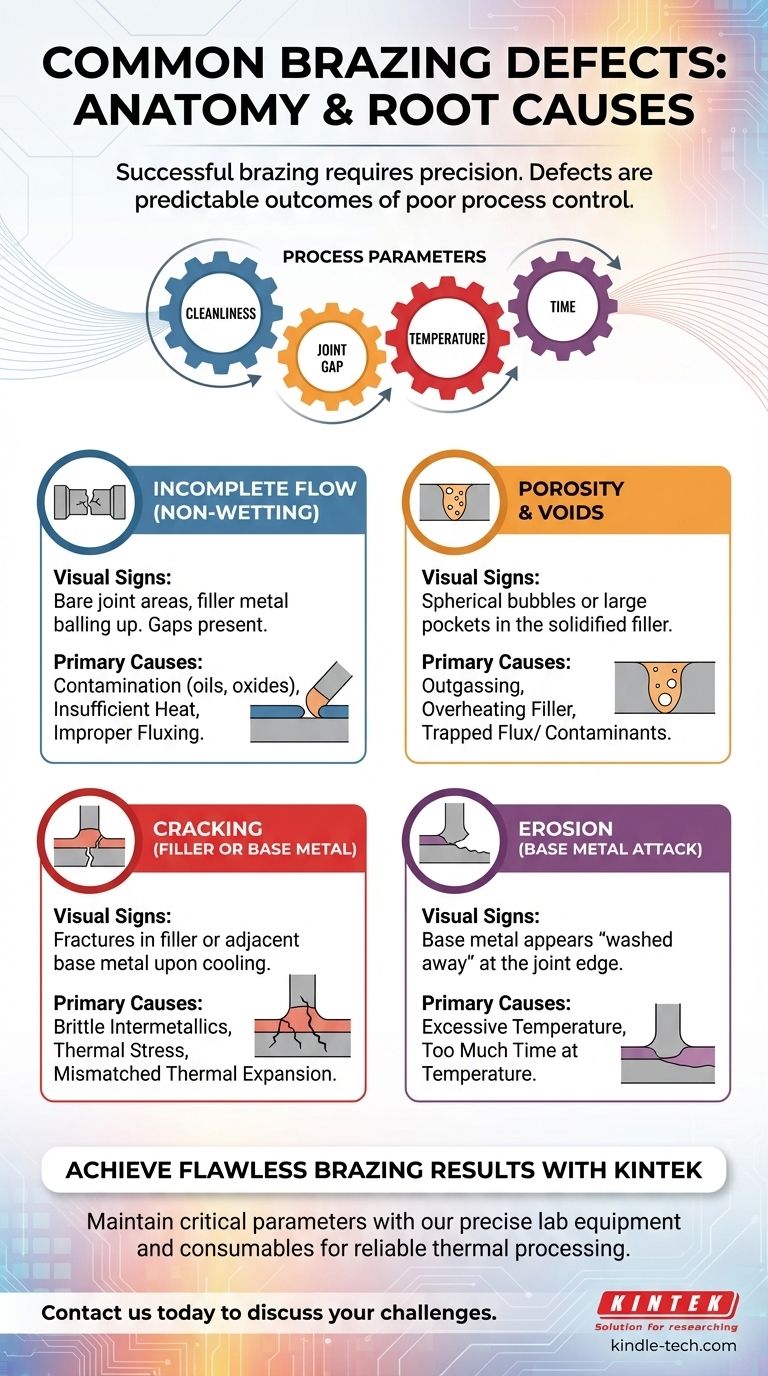

La soldadura fuerte exitosa es un proceso de precisión, pero cuando las cosas salen mal, los defectos que aparecen rara vez son un misterio. Los defectos más comunes de la soldadura fuerte incluyen un flujo incompleto del metal de aporte (falta de humectación), porosidad o huecos dentro de la unión, grietas en el metal de aporte o en el metal base, y erosión del material base por el metal de aporte. Estos problemas casi siempre se remontan a una falla en uno de los cuatro parámetros clave del proceso: limpieza, holgura de la unión, temperatura o tiempo.

La conclusión principal es que los defectos de la soldadura fuerte no son ocurrencias aleatorias. Son resultados predecibles de variables controlables. Al gestionar sistemáticamente la limpieza de las piezas, el diseño de la unión, la temperatura de calentamiento y el tiempo a temperatura, puede eliminar la gran mayoría de las fallas comunes de la soldadura fuerte.

La anatomía de un defecto de soldadura fuerte

Comprender cómo se ve un defecto es el primer paso para diagnosticar su causa. La mayoría de los problemas se dividen en una de varias categorías comunes.

Flujo incompleto o "falta de humectación"

Este es posiblemente el defecto más frecuente. Ocurre cuando el metal de aporte fundido no fluye hacia y llena toda el área de la unión, dejando huecos y creando una unión débil.

Al inspeccionar, verá áreas de la interfaz de la unión que están completamente desnudas de metal de aporte. El metal de aporte puede haberse acumulado en el punto de aplicación en lugar de ser arrastrado hacia la holgura por acción capilar.

Esta es una señal clásica de contaminación (como aceites o óxidos), calor insuficiente o un flujo inadecuado. El metal de aporte solo puede unirse con un metal base limpio y suficientemente caliente.

Porosidad y huecos

La porosidad se refiere a pequeñas burbujas de gas esféricas atrapadas dentro del metal de aporte solidificado. Los huecos son bolsas más grandes e irregularmente formadas que pueden ser causadas por gas atrapado o por una falla del metal de aporte para llenar completamente la unión.

Ambos defectos actúan como concentradores de tensión y reducen el área de la sección transversal de la unión, comprometiendo gravemente su resistencia mecánica y hermeticidad.

La porosidad a menudo es causada por la desgasificación de los metales base, la ebullición del propio metal de aporte si se sobrecalienta, o los gases liberados por reacciones con el fundente o los contaminantes atrapados.

Agrietamiento (metal de aporte o metal base)

Las grietas son fracturas que pueden aparecer tanto en el metal de aporte de soldadura fuerte a medida que se enfría como en el metal base adyacente.

Las grietas en el metal de aporte a menudo indican que se ha formado un compuesto intermetálico frágil o que la unión fue sometida a tensión durante el enfriamiento.

Las grietas en el metal base suelen ser causadas por un choque térmico o tensiones inducidas por una expansión térmica desajustada entre los dos materiales que se unen. Esta es una preocupación crítica al soldar materiales diferentes, como acero con cobre.

Erosión (ataque al metal base)

La erosión es la disolución del metal base por el metal de aporte líquido. Si bien cierta interacción es necesaria para una buena unión metalúrgica, la erosión excesiva puede adelgazar el material base, debilitando el conjunto.

Este defecto aparece como un "lavado" del metal base en el borde de la unión. Es un resultado directo de una temperatura demasiado alta o demasiado tiempo a la temperatura de soldadura fuerte. Ciertos metales de aporte también son más agresivos hacia metales base específicos.

Comprender las causas fundamentales

Los defectos son síntomas. Para resolverlos, debe abordar la causa subyacente, que casi siempre se relaciona con los parámetros fundamentales del proceso.

El papel crítico de la limpieza

La causa más importante de los defectos de soldadura fuerte es la falta de limpieza. La soldadura fuerte se basa en una conexión íntima, metal con metal.

Cualquier contaminante superficial (aceites, grasas, suciedad y, especialmente, óxidos) actuará como una barrera, impidiendo que el metal de aporte humedezca y se adhiera al material base. Esta es la causa principal del flujo incompleto.

La paradoja de la holgura de la unión

La acción capilar, la fuerza que arrastra el metal de aporte hacia la unión, depende en gran medida de la holgura entre las piezas.

Una holgura ideal suele ser muy pequeña, a menudo entre 0.001" y 0.005" (0.025 mm - 0.127 mm). Una holgura demasiado pequeña puede restringir el flujo del metal de aporte, mientras que una holgura demasiado grande hará que la fuerza capilar se rompa, lo que resultará en huecos o un llenado incompleto.

Dominar la temperatura y el tiempo

La temperatura y el tiempo son los parámetros esenciales que controlan la reacción metalúrgica.

- Temperatura insuficiente: Si los metales base no se calientan a la temperatura de flujo del metal de aporte, este no se derretirá ni fluirá correctamente.

- Temperatura o tiempo excesivos: Como se señaló en el defecto de erosión, mantener el conjunto a temperatura durante demasiado tiempo o a un calor demasiado alto puede causar reacciones no deseadas, erosión del metal base y, potencialmente, alterar las propiedades del metal base (por ejemplo, reducir la dureza).

Tomar la decisión correcta para su objetivo

Para lograr uniones consistentes y de alta calidad, debe cambiar su enfoque de corregir defectos a prevenirlos controlando el proceso.

- Si su enfoque principal es la resolución de problemas de fallas existentes: Comience seccionando e inspeccionando una unión fallida para identificar el tipo de defecto (por ejemplo, falta de humectación, porosidad), luego audite su proceso de pre-limpieza y los registros de validación de temperatura.

- Si su enfoque principal es desarrollar un nuevo proceso de soldadura fuerte: Priorice el diseño de la unión con una holgura consistente y correcta, y realice pruebas con cupones para ajustar la temperatura y el tiempo óptimos antes de escalar a la producción.

- Si su enfoque principal es mejorar la calidad general: Implemente controles de proceso rigurosos, especialmente para la limpieza de las piezas y el método de calentamiento, para asegurar una consistencia absoluta de una unión a la siguiente.

Dominar estos principios fundamentales transforma la soldadura fuerte de un desafío complejo en un proceso de fabricación confiable y repetible.

Tabla resumen:

| Defecto | Signos visuales | Causas principales |

|---|---|---|

| Flujo incompleto (falta de humectación) | Áreas de unión desnudas, metal de aporte que forma bolas | Contaminación, calor insuficiente, fundente inadecuado |

| Porosidad y huecos | Burbujas esféricas o grandes bolsas en la unión | Desgasificación, sobrecalentamiento del metal de aporte, fundente/contaminantes atrapados |

| Agrietamiento | Fracturas en el metal de aporte o en el metal base | Intermetálicos frágiles, tensión térmica, expansión desajustada |

| Erosión | El metal base parece "arrastrado" en el borde de la unión | Temperatura excesiva o tiempo a temperatura |

Logre resultados de soldadura fuerte impecables con KINTEK

¿Lucha con uniones de soldadura fuerte inconsistentes o costosos retrabajos? KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para un procesamiento térmico confiable. Nuestras soluciones le ayudan a mantener los parámetros críticos (limpieza, temperatura y tiempo) que son esenciales para una soldadura fuerte sin defectos.

Ya sea que esté solucionando un problema persistente o desarrollando un nuevo proceso de soldadura fuerte de alta calidad, nuestra experiencia puede ayudarle a mejorar la resistencia de la unión, la consistencia y el rendimiento.

Contáctenos hoy para discutir sus desafíos específicos de soldadura fuerte y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad