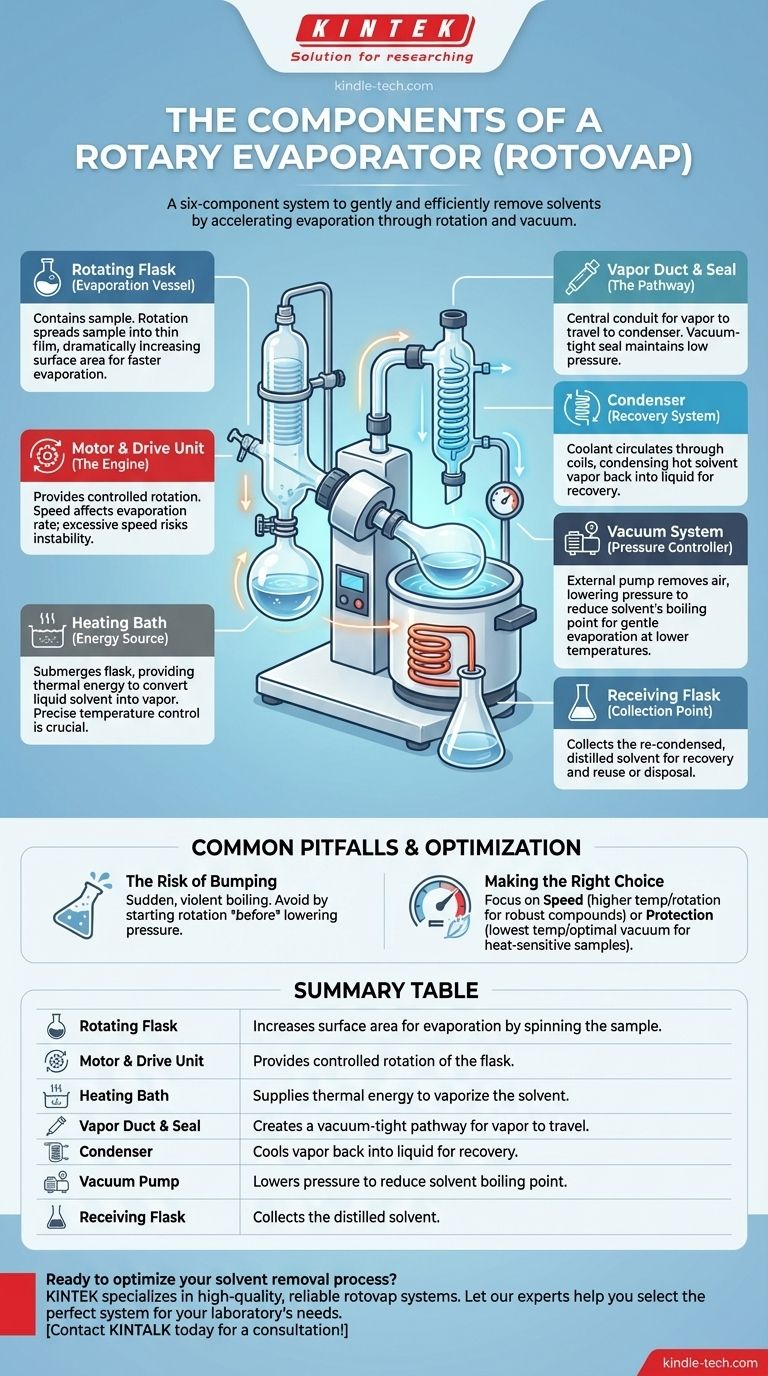

En esencia, un evaporador rotatorio, o rotavapor, es un sistema de seis componentes principales que trabajan juntos. Estos son el matraz giratorio, un motor para hacerlo girar, un baño de calentamiento, un condensador, un matraz de recepción para el disolvente destilado y una bomba de vacío para reducir la presión del sistema. El propósito de este conjunto es eliminar los disolventes de una muestra de forma suave y eficiente.

Un rotavapor no es solo una colección de material de vidrio; es un sistema integrado diseñado para acelerar la evaporación. Lo logra aumentando la superficie del líquido mediante la rotación y, al mismo tiempo, disminuyendo el punto de ebullición del disolvente con un vacío.

La anatomía de un evaporador rotatorio

Cada componente de un rotavapor desempeña un papel distinto y crítico en el proceso de destilación. Comprender la función de cada parte es esencial para operar el instrumento de manera efectiva y segura.

El matraz giratorio (el recipiente de evaporación)

Este es el matraz de fondo redondo que contiene su muestra. Se conecta al aparato principal y se gira durante el proceso.

La rotación extiende constantemente la muestra en una fina película sobre la superficie interior del matraz. Esto aumenta drásticamente la superficie disponible para la evaporación, haciendo que el proceso sea mucho más rápido que el calentamiento estático.

El motor y la unidad de accionamiento (el motor)

Este es el componente mecánico que proporciona la rotación controlada del matraz de evaporación.

La velocidad de rotación es ajustable. Una velocidad de giro más rápida generalmente aumenta la tasa de evaporación, pero una velocidad excesiva puede causar inestabilidad mecánica.

El baño de calentamiento (la fuente de energía)

El matraz giratorio se sumerge parcialmente en un baño de temperatura controlada, típicamente lleno de agua o aceite.

Este baño proporciona la energía térmica (calor) necesaria para convertir el disolvente de líquido a vapor. El control preciso de la temperatura es crucial, especialmente para compuestos sensibles al calor.

El conducto de vapor y el sello (la vía)

Este es el tubo de vidrio central que conecta el matraz giratorio con el resto del sistema. Sirve como conducto para que el vapor del disolvente viaje desde el matraz hasta el condensador.

Una parte crítica de esto es el sello hermético al vacío, que permite que el matraz gire libremente mientras mantiene la baja presión dentro del sistema.

El condensador (el sistema de recuperación)

El condensador es una bobina de tubos de vidrio a través de la cual circula un refrigerante (como agua fría o una mezcla de glicol).

A medida que el vapor caliente del disolvente pasa sobre estas bobinas frías, se condensa de nuevo en líquido. Este es el núcleo del proceso de recuperación del disolvente.

El matraz de recepción (el punto de recogida)

Colocado en la parte inferior del condensador, este matraz simplemente recoge el disolvente recondensado. Esto permite una fácil recuperación y una posible reutilización o eliminación adecuada del disolvente.

El sistema de vacío (el controlador de presión)

Una bomba de vacío externa se conecta al sistema. Este es, sin duda, el componente más importante para una evaporación suave.

Al eliminar el aire y reducir la presión dentro del aparato, el vacío disminuye el punto de ebullición del disolvente. Esto le permite evaporar disolventes a una temperatura mucho más baja de lo que podría a presión atmosférica normal, protegiendo las muestras sensibles de la degradación térmica.

Comprensión de las compensaciones y los errores comunes

Aunque es muy eficaz, un rotavapor es un instrumento de precisión donde una técnica inadecuada puede conducir a malos resultados o riesgos de seguridad.

El riesgo de ebullición súbita (bumping)

La ebullición súbita (bumping) es la ebullición repentina y violenta de un líquido. En un rotavapor, esto puede hacer que la muestra salpique del matraz giratorio y contamine todo el sistema.

Esto a menudo es causado por aplicar el vacío demasiado rápido o ajustar la temperatura del baño demasiado alta antes de que comience la rotación. Siempre inicie la rotación antes de bajar la presión.

Problemas de compatibilidad de disolventes

Los disolventes de alto punto de ebullición como el agua o el DMSO pueden ser muy lentos de eliminar, incluso bajo un vacío profundo. Esto requiere temperaturas de baño más altas y más paciencia.

Además, los disolventes altamente corrosivos como los ácidos concentrados pueden dañar los sellos y las juntas del aparato con el tiempo si no se utilizan con equipos con la clasificación adecuada.

No para un secado completo

Un rotavapor es una herramienta para la eliminación de disolventes a granel. Es excelente para reducir una muestra de cientos de mililitros a unos pocos, pero no está diseñado para producir un polvo perfectamente seco y sin disolventes.

Lograr una muestra completamente seca generalmente requiere un paso secundario, como colocar la muestra en un horno de vacío o en una línea de alto vacío.

Tomar la decisión correcta para su objetivo

Sus ajustes operativos siempre deben estar dictados por la naturaleza de su muestra y el resultado deseado.

- Si su enfoque principal es la velocidad para un compuesto robusto: Puede usar una temperatura de baño más alta (aproximadamente 20°C por debajo del punto de ebullición atmosférico del disolvente) y una velocidad de rotación más rápida.

- Si su enfoque principal es proteger una muestra sensible al calor: Use la temperatura de baño más baja posible y encuentre el nivel de vacío óptimo que permita una tasa de evaporación constante y controlada.

Al comprender cómo cada componente contribuye al conjunto, puede pasar de simplemente usar un rotavapor a dominarlo para su aplicación específica.

Tabla resumen:

| Componente | Función principal |

|---|---|

| Matraz giratorio | Aumenta la superficie para la evaporación al hacer girar la muestra |

| Motor y unidad de accionamiento | Proporciona una rotación controlada del matraz |

| Baño de calentamiento | Suministra energía térmica para vaporizar el disolvente |

| Conducto de vapor y sello | Crea una vía hermética al vacío para que el vapor viaje |

| Condensador | Enfría el vapor de nuevo a líquido para su recuperación |

| Bomba de vacío | Reduce la presión para disminuir el punto de ebullición del disolvente |

| Matraz de recepción | Recoge el disolvente destilado |

¿Listo para optimizar su proceso de eliminación de disolventes? El evaporador rotatorio adecuado es clave para la eficiencia y la integridad de la muestra. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de rotavapor confiables y consumibles diseñados para una evaporación precisa y segura. Deje que nuestros expertos le ayuden a seleccionar el sistema perfecto para las necesidades específicas de su laboratorio.

¡Contacte con KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

La gente también pregunta

- ¿Cómo afecta la velocidad de agitación a la morfología de los nanocables de plata? Domina la agitación para una síntesis de alta pureza

- ¿Por qué la selección de consumibles de alta calidad impacta el análisis SEM? Desbloquee la precisión para aceros inoxidables austeníticos

- ¿Cuáles son las propiedades físicas del gas nitrógeno? Una guía sobre su poder y peligros invisibles

- ¿Qué gas se utiliza como gas portador para la deposición de Al mediante el sistema de pulverización catódica? El argón es el estándar para películas de aluminio puro

- ¿Qué es un ejemplo de aleación? Descubra los materiales de ingeniería que dan forma a nuestro mundo

- ¿Cuál es la temperatura de un reactor de pirólisis? Domine el control térmico para rendimientos óptimos de productos

- ¿Cuál es el nivel de vacío de un evaporador térmico? Logre pureza con alto vacío (10⁻⁵ a 10⁻⁷ Torr)

- ¿Cuál es la función de la bomba de flujo constante y presión constante en la inundación de núcleos? Estimulación Profunda de Granito Maestro