Si bien la deposición física de vapor (PVD) ofrece una dureza superficial y durabilidad excepcionales, sus principales desventajas no radican en su rendimiento, sino en sus exigencias operativas y económicas. El proceso se define por altos costos debido al equipo especializado, una restricción fundamental de aplicación de "línea de visión" y tasas de deposición relativamente lentas que pueden afectar los plazos de producción.

El desafío central del PVD no es una cuestión de calidad, sino de practicidad. Sus beneficios significativos se equilibran con altos costos y limitaciones del proceso que lo hacen inadecuado para cada aplicación, particularmente aquellas que involucran geometrías complejas o presupuestos ajustados.

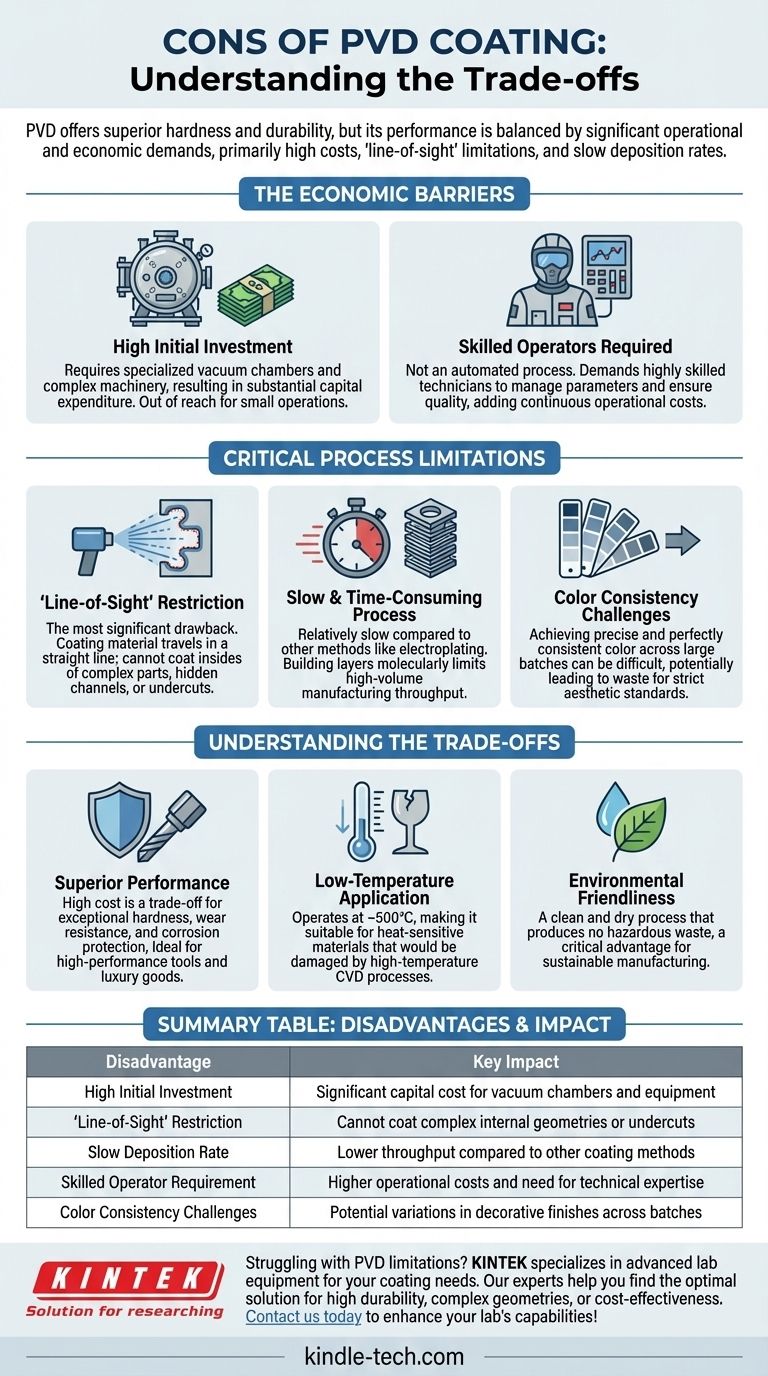

Barreras Económicas para el PVD

La inversión financiera requerida para el PVD es una consideración principal. Estos costos provienen tanto de la configuración inicial como de los requisitos operativos continuos.

Alta Inversión Inicial

El recubrimiento PVD requiere un entorno altamente controlado, lo que exige una gran cámara de vacío y otra maquinaria compleja. Este equipo especializado representa un gasto de capital significativo, lo que lo pone fuera del alcance de operaciones más pequeñas o proyectos de bajo costo.

Requisito de Operadores Calificados

El proceso no está automatizado de manera simple de "presionar y listo". Exige un alto nivel de experiencia para gestionar el vacío, controlar los parámetros de deposición y garantizar una calidad constante. La necesidad de técnicos altamente calificados añade un costo operativo sustancial y continuo.

Limitaciones Críticas del Proceso

Más allá del costo, la física del proceso PVD en sí impone restricciones que los ingenieros y diseñadores deben tener en cuenta.

La Restricción de 'Línea de Visión'

El inconveniente técnico más significativo del PVD es que es un proceso de "línea de visión". Esto significa que el material de recubrimiento viaja en línea recta desde la fuente hasta la pieza de trabajo objetivo.

Cualquier superficie que no sea directamente visible para la fuente de material no se recubrirá. Esto hace que el PVD sea fundamentalmente inadecuado para recubrir el interior de piezas complejas, canales ocultos o geometrías intrincadas con socavados.

Proceso Lento y que Consume Mucho Tiempo

En comparación con otros métodos de recubrimiento como la galvanoplastia, el proceso PVD es relativamente lento. Construir la capa de recubrimiento capa por capa a nivel molecular es una labor que consume mucho tiempo, lo que puede limitar el rendimiento para la fabricación de gran volumen.

Desafíos en la Consistencia del Color

Aunque el PVD se utiliza para acabados decorativos, lograr un color preciso y perfectamente consistente en lotes grandes puede ser un desafío. Ligeras variaciones en los parámetros del proceso pueden alterar la apariencia final, lo que podría generar desperdicio de material si se requieren estándares estéticos estrictos.

Comprender las Compensaciones

Las desventajas del PVD deben sopesarse frente a sus importantes ventajas. Estas limitaciones son a menudo el precio necesario para lograr un conjunto único de beneficios.

Rendimiento frente a Practicidad

El alto costo y las limitaciones del proceso son compensaciones por lograr un recubrimiento con dureza superior, resistencia al desgaste y protección contra la corrosión. Para herramientas de alto rendimiento o artículos de lujo, estos beneficios pueden justificar fácilmente el gasto.

Aplicación a Baja Temperatura

El PVD opera a temperaturas más bajas (alrededor de 500 °C) en comparación con alternativas como la deposición química de vapor (CVD). Esto lo convierte en la opción ideal para recubrir materiales sensibles al calor que se dañarían o deformarían por procesos a temperaturas más altas.

Ventaja Ambiental

El proceso PVD es limpio y seco, y no produce residuos peligrosos. Esta ventaja ambiental es un factor crítico para las empresas centradas en la fabricación sostenible, lo que a menudo justifica la mayor complejidad operativa.

¿Es el PVD la Opción Correcta para su Aplicación?

Elegir el método de recubrimiento correcto requiere alinear las capacidades del proceso con los objetivos específicos de su proyecto.

- Si su enfoque principal es la máxima dureza y durabilidad en formas simples: El PVD es un contendiente principal, siempre que el presupuesto pueda cubrir el mayor costo.

- Si su enfoque principal es recubrir geometrías internas complejas o superficies ocultas: La naturaleza de línea de visión del PVD lo hace inadecuado; debe considerar otros métodos.

- Si su enfoque principal es la producción de gran volumen y bajo costo: La lenta tasa de deposición y los altos costos operativos del PVD pueden hacerlo económicamente inviable.

- Si su enfoque principal es recubrir un sustrato sensible al calor: La aplicación a baja temperatura del PVD le otorga una ventaja distintiva sobre las alternativas de alta temperatura.

Comprender estas limitaciones inherentes es la clave para aprovechar con éxito las potentes capacidades del PVD donde más importan.

Tabla de Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Alta Inversión Inicial | Costo de capital significativo para cámaras de vacío y equipos |

| Restricción de Línea de Visión | No puede recubrir geometrías internas complejas o socavados |

| Lenta Tasa de Deposición | Menor rendimiento en comparación con otros métodos de recubrimiento |

| Requisito de Operador Calificado | Mayores costos operativos y necesidad de experiencia técnica |

| Desafíos de Consistencia del Color | Posibles variaciones en acabados decorativos entre lotes |

¿Tiene problemas con las limitaciones del recubrimiento PVD para el equipo de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas de recubrimiento y tratamiento de superficies. Nuestros expertos pueden ayudarle a navegar las compensaciones entre PVD y otros métodos para encontrar la solución óptima para su aplicación, ya sea que requiera alta durabilidad, recubrimiento de geometría compleja o producción rentable. ¡Contáctenos hoy para discutir cómo podemos mejorar las capacidades y la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura