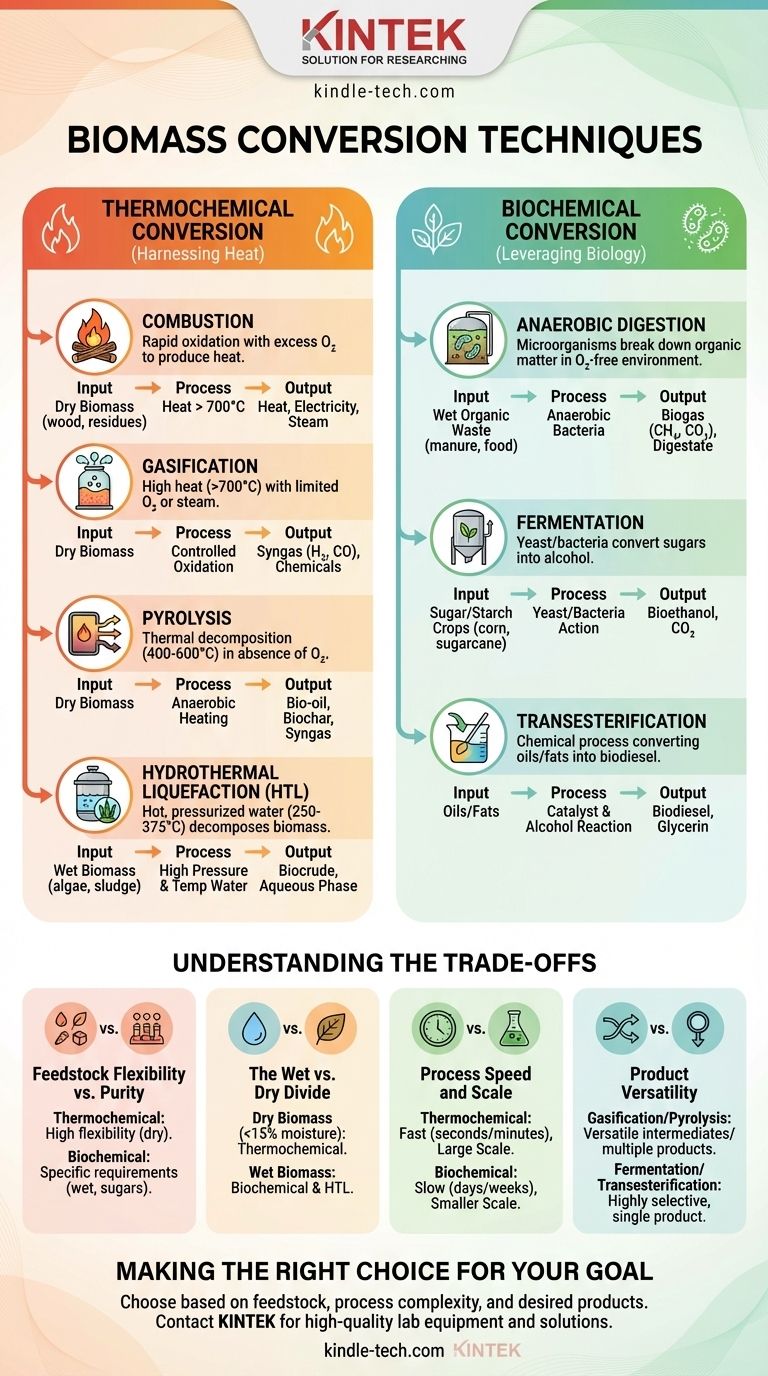

En esencia, las tecnologías de conversión de biomasa se clasifican en dos familias principales: las vías termoquímicas y las bioquímicas. Los métodos termoquímicos utilizan el calor para descomponer la biomasa, incluyendo la combustión directa para producir calor, la gasificación para obtener gas combustible y la pirólisis para bio-aceite y biocarbón. Los métodos bioquímicos utilizan microorganismos o enzimas para descomponer la biomasa, principalmente a través de la digestión anaeróbica para crear biogás o la fermentación para producir biocombustibles líquidos como el etanol.

La técnica óptima de conversión de biomasa no es una cuestión de cuál es universalmente "la mejor", sino de qué proceso es el más adecuado para el tipo específico de materia prima de biomasa que se tiene y el producto final que se necesita crear. La elección es fundamentalmente un problema de emparejamiento entre la entrada, el proceso y la salida deseada.

Conversión Termoquímica: Aprovechando el Calor

La conversión termoquímica utiliza calor y reacciones químicas para descomponer las estructuras complejas dentro de la biomasa, como la celulosa, la hemicelulosa y la lignina. Estos procesos son generalmente rápidos y pueden manejar una amplia variedad de materias primas secas.

Combustión

La combustión es el método más directo y establecido. Es la oxidación simple y rápida (quema) de biomasa en presencia de un exceso de oxígeno para producir calor.

Este calor se puede usar directamente para procesos industriales, para calentar edificios o para hervir agua y crear vapor que impulse una turbina, generando electricidad. Esta es la tecnología dominante para las centrales eléctricas de biomasa a gran escala.

Gasificación

La gasificación implica calentar biomasa a altas temperaturas (más de 700°C) con una cantidad controlada y limitada de oxígeno o vapor.

En lugar de quemarse completamente, este proceso convierte la biomasa sólida en una mezcla de gas combustible conocida como gas de síntesis (syngas), compuesta principalmente por hidrógeno (H₂) y monóxido de carbono (CO). El gas de síntesis es un producto intermedio versátil que puede quemarse para generar electricidad o procesarse aún más para producir combustibles líquidos y productos químicos.

Pirólisis

La pirólisis es la descomposición térmica de la biomasa a altas temperaturas (400-600°C) en completa ausencia de oxígeno. La falta de oxígeno evita la combustión y, en su lugar, descompone el material en tres productos distintos.

Los productos primarios son bio-aceite (un líquido oscuro y viscoso), biocarbón (un sólido estable y rico en carbono) y gas de síntesis. El rendimiento relativo de estos productos se puede controlar mediante la velocidad del proceso; la pirólisis rápida maximiza el bio-aceite, mientras que la pirólisis lenta maximiza el biocarbón.

Licuefacción Hidrotermal (HTL)

La HTL utiliza agua caliente y presurizada (250-375°C) para descomponer la biomasa. Su ventaja clave es la capacidad de procesar biomasa húmeda (como algas, estiércol o lodos de depuradora) sin la necesidad de un secado intensivo en energía.

El proceso imita las condiciones geológicas naturales que crean el petróleo crudo, convirtiendo la biomasa en un biocrudo líquido que puede refinarse para obtener combustibles.

Conversión Bioquímica: Aprovechando la Biología

Los métodos bioquímicos utilizan la acción metabólica de microorganismos (como bacterias y levaduras) o enzimas para convertir la materia orgánica en energía. Estos procesos operan a temperaturas mucho más bajas que los métodos termoquímicos y son ideales para materias primas con alto contenido de humedad y azúcares o materia orgánica específicos.

Digestión Anaeróbica

En un ambiente sin oxígeno, las bacterias anaeróbicas descomponen los residuos orgánicos, como restos de comida, estiércol animal o lodos de aguas residuales.

Este proceso de "digestión" produce biogás, una mezcla de metano (CH₄) y dióxido de carbono (CO₂). Este biogás puede quemarse para obtener calor y energía, o purificarse en gas natural renovable (RNG) para inyectarlo en gasoductos o usarlo como combustible para vehículos. El sólido restante es un digerido rico en nutrientes que puede usarse como fertilizante.

Fermentación

La fermentación utiliza levaduras o bacterias para convertir los azúcares simples de la biomasa en alcohol. Es el mismo proceso fundamental que se utiliza para elaborar cerveza y vino.

La aplicación más común es la producción de bioetanol a partir de cultivos ricos en azúcar (como la caña de azúcar) o cultivos ricos en almidón (como el maíz). La investigación se centra en la "fermentación celulósica", que utiliza enzimas avanzadas para descomponer la biomasa leñosa no alimentaria en azúcares para la producción de etanol.

Transesterificación

Aunque técnicamente es un proceso químico, la transesterificación es fundamental para producir un biocombustible importante. Es el proceso utilizado para convertir aceites y grasas en biodiésel.

En esta reacción, los aceites vegetales o grasas animales reaccionan con un alcohol de cadena corta (como el metanol) en presencia de un catalizador. El resultado es biodiésel y un coproducto, la glicerina.

Comprendiendo las Ventajas y Desventajas

La elección de una vía de conversión implica ventajas y desventajas críticas entre los requisitos de la materia prima, la complejidad del proceso y los productos deseados.

Flexibilidad de la Materia Prima vs. Pureza

La gasificación y la pirólisis son muy flexibles, capaces de procesar casi cualquier forma de material orgánico seco. Sin embargo, la fermentación es muy específica y requiere un flujo limpio de azúcares simples.

La División Húmedo vs. Seco

Este es el factor más crítico. Los procesos termoquímicos como la pirólisis y la combustión requieren biomasa seca (típicamente <15% de humedad), y se debe gastar energía para secar la materia prima. En contraste, la digestión anaeróbica y la HTL sobresalen con biomasa húmeda, evitando esta penalización por secado.

Velocidad y Escala del Proceso

Los procesos termoquímicos son muy rápidos, con tiempos de reacción medidos en segundos o minutos, lo que los hace adecuados para grandes instalaciones industriales continuas. Los procesos bioquímicos son mucho más lentos, tardando días o semanas en completar un lote, y a menudo se implementan a escalas más pequeñas y distribuidas.

Versatilidad del Producto

La gasificación produce gas de síntesis, un intermedio increíblemente versátil que puede conducir a electricidad, hidrógeno o combustibles sintéticos. La pirólisis produce tres productos distintos (aceite, gas, carbón) simultáneamente. En contraste, la fermentación y la transesterificación son altamente selectivas, diseñadas para maximizar la producción de un solo producto como el etanol o el biodiésel.

Tomando la Decisión Correcta para su Objetivo

Su decisión debe estar impulsada por su material de partida y su objetivo final. No existe una única tecnología mejor, solo la herramienta adecuada para el trabajo.

- Si su objetivo principal es generar electricidad a escala de servicios públicos a partir de madera seca o residuos agrícolas: La combustión directa es la vía más madura y rentable.

- Si su objetivo principal es convertir residuos orgánicos húmedos como estiércol o restos de comida en energía: La digestión anaeróbica es la solución ideal para producir biogás y, al mismo tiempo, crear un valioso coproducto fertilizante.

- Si su objetivo principal es producir combustible líquido para el transporte: Su elección depende de la materia prima. Utilice la fermentación para el maíz y el azúcar, la transesterificación para los aceites residuales y la pirólisis o HTL para la biomasa mixta o leñosa.

- Si su objetivo principal es crear coproductos valiosos como el biocarbón que mejora el suelo: La pirólisis lenta es el proceso específico diseñado para maximizar este producto de carbono sólido.

En última instancia, comprender la interacción entre la materia prima, el proceso y el producto le permite navegar eficazmente por el panorama de la bioenergía.

Tabla Resumen:

| Tipo de Conversión | Proceso Clave | Materia Prima Ideal | Producto(s) Principal(es) |

|---|---|---|---|

| Termoquímica | Combustión | Biomasa seca (madera, residuos) | Calor, Electricidad |

| Termoquímica | Gasificación | Biomasa seca | Gas de síntesis (H₂, CO) |

| Termoquímica | Pirólisis | Biomasa seca | Bio-aceite, Biocarbón, Gas de síntesis |

| Termoquímica | Licuefacción Hidrotermal (HTL) | Biomasa húmeda (algas, lodos) | Biocrudo |

| Bioquímica | Digestión Anaeróbica | Residuos orgánicos húmedos (estiércol, alimentos) | Biogás (CH₄, CO₂) |

| Bioquímica | Fermentación | Cultivos de azúcar/almidón (maíz, caña de azúcar) | Bioetanol |

| Bioquímica/Química | Transesterificación | Aceites/Grasas | Biodiésel |

¿Listo para implementar la solución ideal de conversión de biomasa para su laboratorio u operación?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados para la investigación y el desarrollo de bioenergía. Ya sea que esté explorando la pirólisis para la producción de biocarbón, optimizando la digestión anaeróbica o escalando los procesos de gasificación, nuestra experiencia y equipos confiables pueden ayudarlo a lograr resultados precisos y eficientes.

Contáctenos hoy para discutir cómo KINTEK puede apoyar sus proyectos de conversión de biomasa y ayudarlo a seleccionar la tecnología adecuada para su materia prima y objetivos energéticos específicos.

Guía Visual

Productos relacionados

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cómo facilita un reactor de alta presión la síntesis solvotérmica? Domina la ingeniería de materiales supercríticos

- ¿Cuál es la función de un autoclave de acero inoxidable con revestimiento de teflón en la síntesis de rGO/TiO2? Papel clave en nanocompuestos

- ¿Cuál es la función de un reactor hidrotermal? Optimización de membranas de polímero-óxido metálico de núcleo-cáscara

- ¿Cuál es el papel de un autoclave revestido de teflón en la síntesis de g-C3N4? Lograr condensación hidrotérmica de alta pureza

- ¿Cómo facilita un reactor de alta presión la síntesis hidrotermal de Fe3O4@SiO2-NH2@CuO/ZnO? Perspectivas de expertos