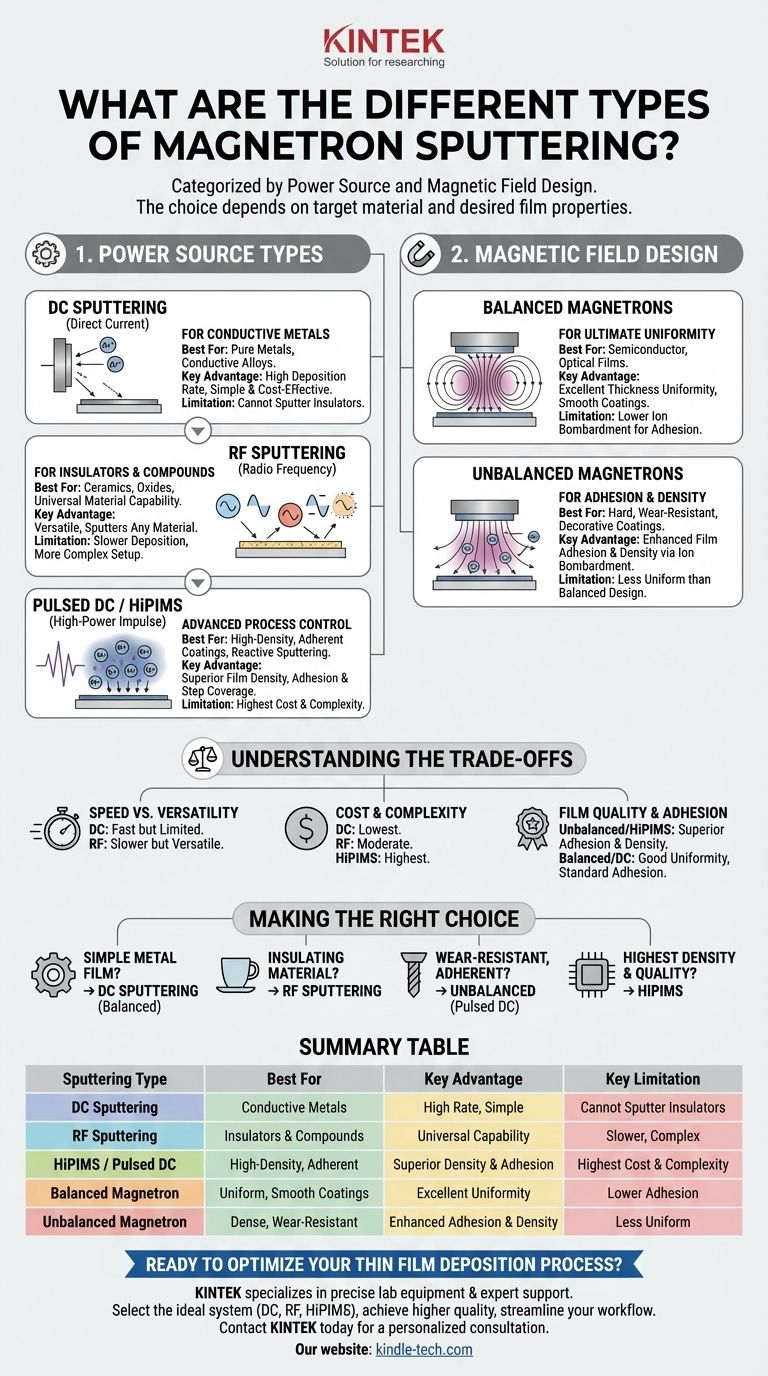

En esencia, la pulverización catódica por magnetrón se clasifica por dos factores clave: el tipo de energía eléctrica utilizada para generar el plasma y el diseño del campo magnético que lo confina. Los tipos de fuente de energía primaria son Corriente Continua (DC), Radiofrecuencia (RF) y sistemas pulsados avanzados como HiPIMS. Estas elecciones están determinadas por las propiedades eléctricas del material que se pretende depositar.

La decisión fundamental entre los tipos de pulverización catódica se reduce al material objetivo y la calidad de la película deseada. Para metales conductores, DC es el estándar. Para aislantes y compuestos, RF es necesario. Para la mayor densidad y adhesión, se utilizan técnicas pulsadas avanzadas.

La distinción principal: fuente de energía y tipo de material

El diferenciador más significativo entre las técnicas de pulverización catódica es la fuente de alimentación. Esta elección no es arbitraria; está dictada por la conductividad eléctrica del material objetivo que desea depositar como una película delgada.

Pulverización catódica DC: El caballo de batalla para conductores

La pulverización catódica de corriente continua (DC) es la forma más simple y común. Aplica un voltaje negativo constante al material objetivo.

Este voltaje constante atrae iones positivos (típicamente argón) del plasma, que golpean el objetivo y eyectan átomos. Este proceso es eficiente y rápido, pero tiene una limitación crítica.

Solo funciona para objetivos eléctricamente conductores, como metales puros y algunas aleaciones conductoras.

Pulverización catódica RF: La solución para aislantes

La pulverización catódica de radiofrecuencia (RF) utiliza un voltaje alterno de alta frecuencia en lugar de un voltaje DC constante.

Este rápido cambio de polaridad evita la acumulación de carga positiva en la superficie de materiales eléctricamente aislantes (como cerámicas u óxidos), lo que de otro modo detendría el proceso de pulverización catódica.

Aunque un poco más compleja y a menudo más lenta que la DC, la principal ventaja de la pulverización catódica RF es su versatilidad: puede depositar una película a partir de prácticamente cualquier material, conductor o aislante.

DC pulsada y HiPIMS: Control de proceso avanzado

La DC pulsada es una evolución de la pulverización catódica DC estándar. En lugar de un voltaje constante, aplica energía en pulsos cortos y de alta energía. Esto es particularmente útil en la pulverización catódica reactiva, donde se introduce un gas como oxígeno o nitrógeno para formar una película compuesta (por ejemplo, un óxido o nitruro metálico).

HiPIMS (High-Power Impulse Magnetron Sputtering) lleva este concepto al extremo, entregando una potencia muy alta en pulsos extremadamente cortos. Esto crea un plasma altamente denso con una gran fracción de material objetivo ionizado.

El resultado son películas con una densidad excepcional, una adhesión superior y una excelente cobertura en formas complejas, lo que la convierte en una técnica de vanguardia para aplicaciones de alto rendimiento.

Un segundo factor: diseño del campo magnético

Más allá de la fuente de energía, el diseño físico del campo magnético del magnetrón también define el proceso de pulverización catódica y las propiedades de la película resultante.

Magnetrones equilibrados: para máxima uniformidad

En un magnetrón equilibrado, las líneas del campo magnético están configuradas para confinar firmemente el plasma directamente frente al objetivo.

Esto maximiza la eficiencia de ionización cerca del objetivo, lo que lleva a un proceso estable que produce recubrimientos muy uniformes y suaves. Esta es la configuración preferida para aplicaciones como películas semiconductoras y ópticas donde la consistencia del espesor es crítica.

Magnetrones desequilibrados: para adhesión y densidad

En un magnetrón desequilibrado, algunas de las líneas del campo magnético se dirigen intencionalmente lejos del objetivo y hacia el sustrato.

Este diseño guía una porción de los iones del plasma hacia el sustrato, lo que resulta en un bombardeo de iones de baja energía de la película a medida que crece. Este bombardeo crea películas más densas con una adhesión significativamente más fuerte, lo que lo hace ideal para recubrimientos decorativos duros o resistentes al desgaste.

Comprendiendo las compensaciones

Elegir la técnica de pulverización catódica adecuada implica equilibrar el rendimiento, la complejidad y el costo. Cada método tiene claras ventajas y desventajas.

Velocidad vs. versatilidad del material

La pulverización catódica DC ofrece las tasas de deposición más altas y es el proceso más sencillo, pero está estrictamente limitada a materiales conductores.

La pulverización catódica RF proporciona una capacidad de material casi universal, pero generalmente es más lenta y requiere hardware más complejo (como una red de adaptación de impedancia) para funcionar de manera eficiente.

Costo y complejidad

La jerarquía de equipos sigue un camino claro. Los sistemas DC son los más simples y rentables. Los sistemas RF son moderadamente más complejos y caros.

HiPIMS representa la cúspide tanto en rendimiento como en complejidad, requiriendo fuentes de alimentación y control de proceso especializados, lo que lo convierte en la inversión más significativa.

Calidad y adhesión de la película

La pulverización catódica DC estándar produce películas metálicas de alta calidad adecuadas para la mayoría de las aplicaciones. Sin embargo, para los requisitos más exigentes, otros métodos sobresalen.

Los magnetrones desequilibrados proporcionan una clara ventaja en la adhesión y densidad de la película sobre los sistemas equilibrados. HiPIMS ofrece la mayor calidad de película posible, logrando densidades que son casi imposibles con otras técnicas.

Tomando la decisión correcta para su aplicación

Su elección de la técnica de pulverización catódica por magnetrón debe estar directamente impulsada por los requisitos de su material y los objetivos de rendimiento.

- Si su enfoque principal es depositar una película metálica simple de manera eficiente: la pulverización catódica DC con un magnetrón equilibrado es la solución más directa y rentable.

- Si su enfoque principal es depositar un material aislante como una cerámica u óxido: la pulverización catódica RF es la tecnología esencial y requerida para el trabajo.

- Si su enfoque principal es un recubrimiento denso y resistente al desgaste con máxima adhesión: la pulverización catódica por magnetrón desequilibrado, a menudo utilizando DC pulsada en un proceso reactivo, es la elección ideal.

- Si su enfoque principal es lograr la mayor densidad y calidad de película posible para una aplicación crítica: HiPIMS es el método de vanguardia que proporciona resultados incomparables.

Al hacer coincidir la técnica de pulverización catódica con su material específico y sus objetivos de rendimiento, obtiene un control preciso sobre las propiedades de su película delgada.

Tabla resumen:

| Tipo de pulverización catódica | Mejor para | Ventaja clave | Limitación clave |

|---|---|---|---|

| Pulverización catódica DC | Metales conductores (ej., Au, Ag, Al) | Alta tasa de deposición, simple y rentable | No puede pulverizar materiales aislantes |

| Pulverización catódica RF | Aislantes y compuestos (ej., Al2O3, SiO2) | Capacidad universal de materiales | Deposición más lenta, configuración más compleja |

| HiPIMS / DC pulsada | Recubrimientos de alta densidad y adherencia | Densidad de película y cobertura de escalones superiores | Mayor costo y complejidad del proceso |

| Magnetrón equilibrado | Recubrimientos uniformes y suaves (ej., películas ópticas) | Excelente uniformidad de espesor | Menor bombardeo iónico para la adhesión |

| Magnetrón desequilibrado | Recubrimientos densos y resistentes al desgaste | Adhesión y densidad de película mejoradas | Menos uniforme que el diseño equilibrado |

¿Listo para optimizar su proceso de deposición de películas delgadas?

Elegir la técnica de pulverización catódica adecuada es fundamental para lograr las propiedades de película deseadas, ya sea que necesite alta uniformidad, adhesión superior o la capacidad de recubrir materiales no conductores. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y el soporte experto que necesita para tener éxito.

Le ayudamos a:

- Seleccionar el sistema ideal (DC, RF, HiPIMS) para sus materiales específicos y objetivos de aplicación.

- Lograr resultados de mayor calidad con equipos y consumibles de pulverización catódica fiables y de alto rendimiento.

- Agilizar su flujo de trabajo con soluciones adaptadas a las necesidades de investigación y desarrollo de laboratorio.

Hablemos de su proyecto. Nuestros expertos están listos para ayudarle a identificar la solución de pulverización catódica perfecta para mejorar su investigación y desarrollo.

Contacte a KINTEK hoy para una consulta personalizada

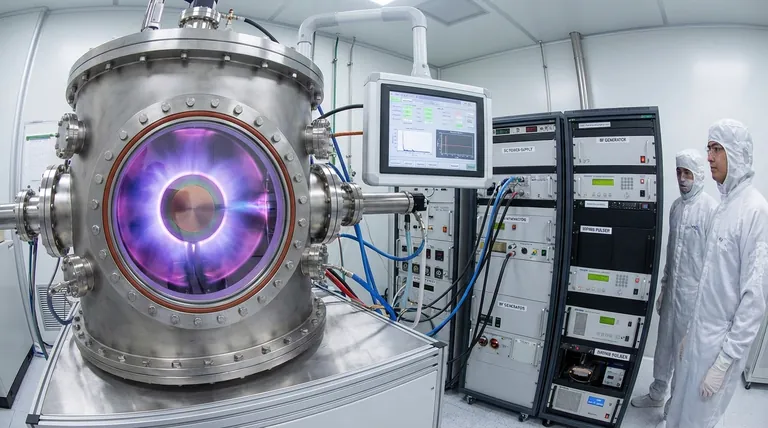

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados