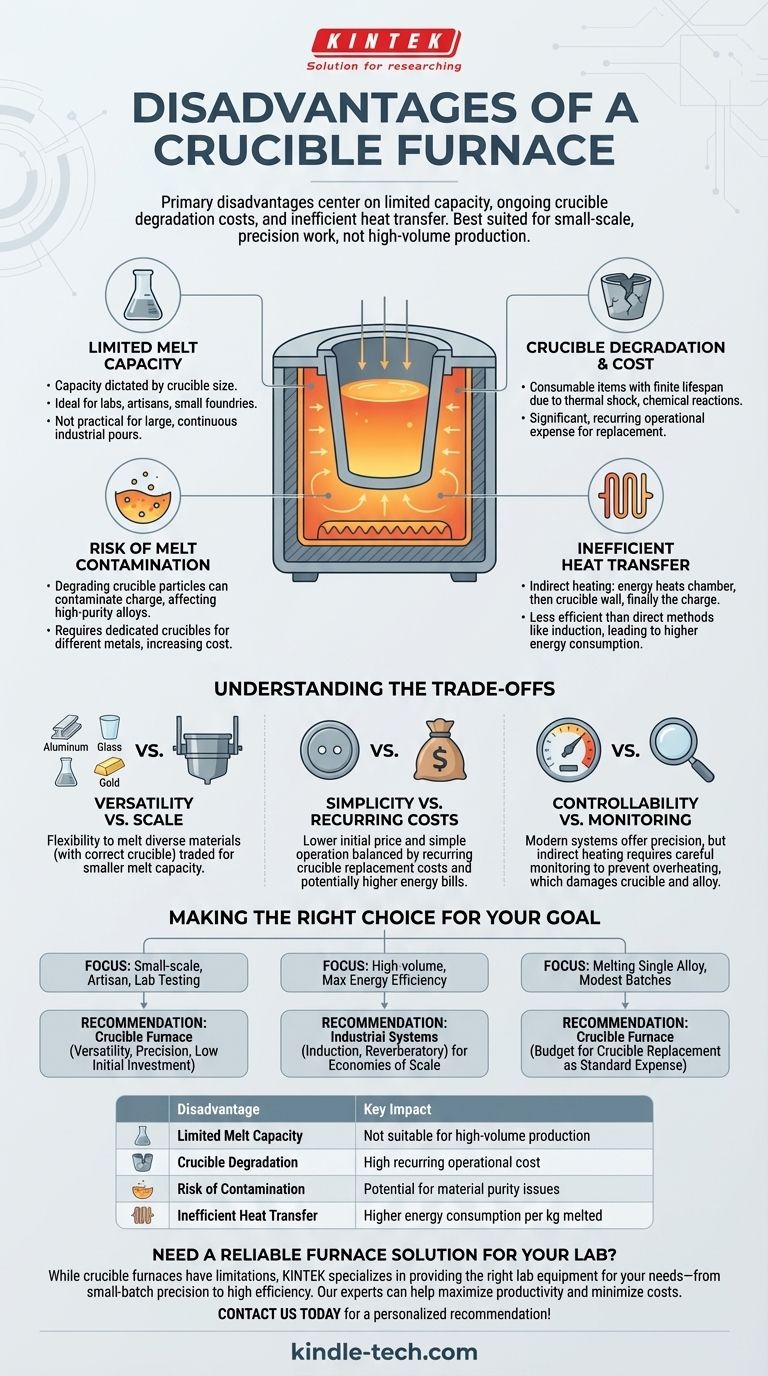

Las principales desventajas de un horno de crisol se centran en su capacidad limitada, el costo operativo continuo debido a la degradación del crisol y las ineficiencias inherentes en la transferencia de calor. Si bien son excepcionalmente útiles, estos factores los hacen más adecuados para trabajos de precisión a pequeña escala que para la producción industrial de gran volumen.

Aunque son muy versátiles para aplicaciones de lotes pequeños, las limitaciones principales de un horno de crisol son su escala y la naturaleza consumible del crisol mismo. Esto introduce un gasto operativo recurrente y un punto crítico de posible falla que es menos frecuente en hornos industriales más grandes.

Cómo funciona un horno de crisol

Para comprender sus limitaciones, es esencial entender su diseño simple. Un horno de crisol tiene dos componentes principales que definen su función y sus desventajas.

El sistema de calefacción

La cavidad del horno contiene un elemento calefactor, típicamente alimentado por electricidad o gas. Su única función es generar calor intenso dentro de la cámara aislada.

El crisol

El crisol es un recipiente en forma de copa hecho de un material que puede soportar temperaturas extremas, como grafito o carburo de silicio. Se coloca dentro del horno y contiene el metal u otro material (la "carga") a fundir. El calor de los elementos se transfiere a través de las paredes del crisol para fundir la carga en su interior.

Principales desventajas de los hornos de crisol

La simplicidad del diseño que hace que estos hornos sean accesibles también crea desafíos y limitaciones operativas específicas.

Capacidad de fusión limitada

La cantidad de material que se puede fundir está estrictamente dictada por el tamaño del crisol. Esto los hace ideales para laboratorios, artesanos, joyeros y fundiciones a pequeña escala.

Sin embargo, no son prácticos para aplicaciones que requieren grandes vertidos continuos de metal fundido, como se ve en las principales fundiciones industriales.

Degradación y costo del crisol

Los crisoles son artículos consumibles con una vida útil finita. Están sujetos a un inmenso estrés térmico (choque térmico) por los ciclos repetidos de calentamiento y enfriamiento.

Este estrés constante, junto con las reacciones químicas con el metal fundido y el oxígeno, hace que el crisol se degrade, se agriete o falle con el tiempo. El reemplazo de los crisoles se convierte en un costo operativo significativo y recurrente.

Riesgo de contaminación de la fusión

A medida que un crisol se desgasta, las partículas de sus paredes pueden desprenderse y contaminar el material fundido. Este es un problema crítico en aplicaciones que requieren aleaciones de alta pureza.

Para evitar la contaminación cruzada entre diferentes metales, a menudo se requiere un crisol separado y dedicado para cada tipo de aleación, lo que aumenta aún más la complejidad y el costo operativos.

Transferencia de calor ineficiente

Un horno de crisol se basa en el calentamiento indirecto. La energía debe primero calentar la cámara del horno, luego conducirse a través de la pared gruesa del crisol y finalmente transferirse a la carga.

Este proceso de varios pasos es inherentemente menos eficiente energéticamente que los métodos de calentamiento directo, como un horno de inducción, donde el campo magnético calienta el metal mismo. Esto puede llevar a un mayor consumo de energía por kilogramo de metal fundido.

Comprendiendo las compensaciones

Las desventajas de un horno de crisol se entienden mejor como compensaciones por sus distintas ventajas.

Versatilidad vs. Escala

Un solo horno de crisol puede fundir una amplia gama de materiales, desde aluminio y latón hasta vidrio y metales preciosos, simplemente usando el crisol correcto. Esta flexibilidad se intercambia por una menor capacidad de fusión.

Simplicidad vs. Costos recurrentes

Los hornos de crisol generalmente tienen un precio de compra inicial más bajo y son más simples de operar que los sistemas industriales más complejos. Esta accesibilidad se equilibra con el costo recurrente de reemplazar los crisoles y facturas de energía potencialmente más altas.

Controlabilidad vs. Monitoreo

Si bien los hornos de crisol modernos ofrecen sistemas de control de temperatura precisos, lograr esa precisión requiere un monitoreo cuidadoso. El método de calentamiento indirecto significa que puede haber un retraso entre la temperatura del elemento y la temperatura real de fusión, lo que requiere diligencia para evitar el sobrecalentamiento, que puede dañar el crisol y la aleación.

Tomando la decisión correcta para su objetivo

Seleccione su horno basándose en una clara comprensión de estas compensaciones.

- Si su enfoque principal es la creación de prototipos a pequeña escala, el trabajo artesanal o las pruebas de laboratorio: Un horno de crisol ofrece una combinación inigualable de versatilidad, control de precisión y baja inversión inicial.

- Si su enfoque principal es la producción de alto volumen y la máxima eficiencia energética: Debe investigar sistemas industriales como los hornos de inducción o de reverbero que proporcionan mejores economías de escala.

- Si su enfoque principal es fundir una sola aleación en lotes modestos: Un horno de crisol es un candidato fuerte, pero debe presupuestar el reemplazo del crisol como un gasto operativo estándar.

En última instancia, comprender estas limitaciones es clave para aprovechar las distintas ventajas del horno de crisol para las aplicaciones correctas.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Capacidad de fusión limitada | No apto para producción de alto volumen |

| Degradación del crisol | Alto costo operativo recurrente |

| Riesgo de contaminación | Potencial de problemas de pureza del material |

| Transferencia de calor ineficiente | Mayor consumo de energía por kg fundido |

¿Necesita una solución de horno fiable para su laboratorio? Si bien los hornos de crisol tienen limitaciones, KINTEK se especializa en proporcionar el equipo de laboratorio adecuado para sus necesidades específicas, ya sea un horno de crisol para trabajos de precisión en lotes pequeños o una alternativa para una mayor eficiencia. Nuestros expertos pueden ayudarlo a seleccionar el equipo ideal para maximizar su productividad y minimizar los costos operativos. Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Una mayor capacidad calorífica significa un punto de fusión más alto? Desentrañando la diferencia crítica

- ¿Cuál es la función principal de un horno de fusión por arco de vacío en la preparación de RHEA? Lograr Fusión Térmica Extrema

- ¿Cuáles son los diferentes tipos de procesos de fusión? Desde la fundición hasta la suspensión para una pureza máxima

- ¿Cuál es la función de un horno de refusión por arco en vacío de laboratorio? Dominando la síntesis de aleaciones de alta entropía

- ¿Cuál es la función principal del equipo de fusión por vacío en la preparación de aleaciones de Ti-Zr-Ni? Garantizar la pureza y la estabilidad de las fases