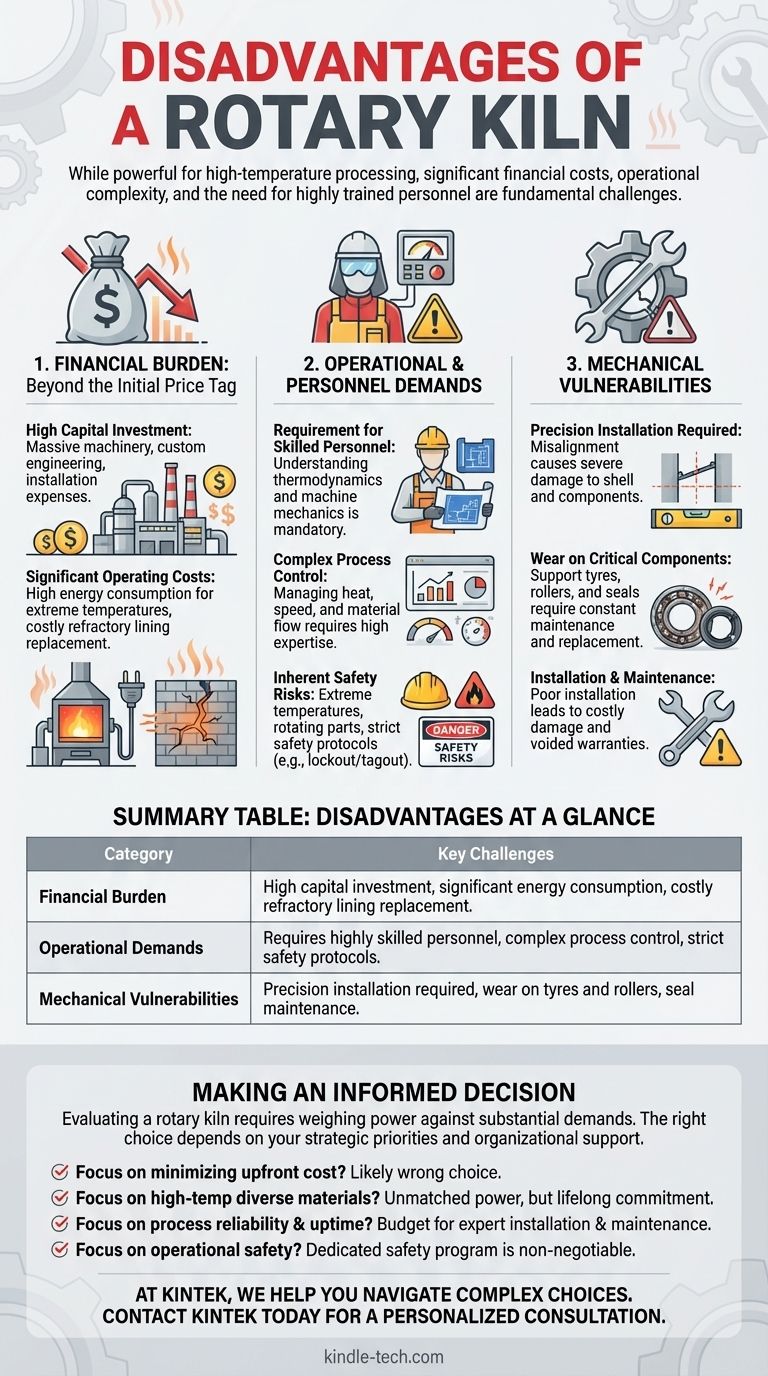

Aunque potente para el procesamiento a altas temperaturas, las principales desventajas de un horno rotatorio son sus importantes costos financieros, la complejidad operativa y la necesidad de personal altamente capacitado. Estas no son consideraciones menores, sino desafíos fundamentales que exigen una evaluación cuidadosa antes de realizar cualquier inversión.

El problema central de un horno rotatorio es que su inmensa capacidad de procesamiento está directamente ligada a un alto costo total de propiedad. Las desventajas están interconectadas: los altos costos de capital van seguidos de exigentes gastos operativos, mantenimiento complejo y riesgos de seguridad significativos que requieren un compromiso permanente de experiencia especializada.

La carga financiera: más allá del precio inicial

Un horno rotatorio es una de las inversiones de capital más significativas que puede realizar una instalación. Este costo no es un evento único, sino que se extiende a lo largo de todo el ciclo de vida del equipo.

Alta inversión de capital

Un horno rotatorio es una pieza masiva de maquinaria industrial. Sus componentes principales —la carcasa, el conjunto de accionamiento, los neumáticos de soporte (anillos de rodadura) y los rodillos— son grandes, pesados y deben estar diseñados para condiciones extremas.

Estos sistemas no son productos estándar. A menudo se personalizan para el material específico que se procesa, lo que aumenta el costo inicial de ingeniería y fabricación.

Costos operativos significativos

La razón misma de la existencia de un horno rotatorio —crear temperaturas extremadamente altas— es también una fuente de su alto costo operativo. Mantener estas temperaturas requiere una enorme cantidad de energía, típicamente de la combustión de combustible.

Además, el revestimiento refractario dentro de la carcasa, que protege el acero del calor, es un componente consumible. Se degrada con el tiempo y requiere un reemplazo periódico y costoso.

Las exigencias operativas y de personal

Un horno rotatorio no funciona solo. Su operación efectiva y segura es una tarea compleja que depende enteramente de la experiencia humana y del estricto cumplimiento de los procedimientos.

Requisito de personal cualificado

La referencia a la necesidad de "personal capacitado" es una subestimación. Los operadores deben comprender la termodinámica del proceso y la mecánica de la máquina.

Son responsables de gestionar el patrón de calor, controlar la velocidad de rotación y asegurar el flujo continuo y estable de material. Esto requiere un nivel de habilidad mucho mayor que el de un operador de equipo general.

Riesgos de seguridad inherentes

Operar una pieza de equipo masiva y giratoria a temperaturas extremas presenta importantes riesgos de seguridad. Las referencias resaltan estrictas prohibiciones contra la realización de cualquier inspección o mantenimiento en piezas móviles.

Las protecciones de seguridad, los procedimientos de bloqueo/etiquetado y las herramientas especializadas como los espejos de fuego para la inspección son obligatorios. Se debe hacer sonar una alarma antes del arranque para asegurarse de que no haya nadie dentro del horno, lo que subraya el peligro inherente del equipo.

Comprender las trampas y las vulnerabilidades mecánicas

La naturaleza mecánica de un horno rotatorio lo hace potente pero también susceptible a fallas específicas, a menudo derivadas de su instalación y mantenimiento.

La instalación de precisión no es negociable

Un horno rotatorio es un sistema dinámico que debe estar perfectamente alineado. Como señala una referencia, una instalación deficiente puede provocar directamente daños costosos.

La desalineación de los rodillos de soporte y los neumáticos puede causar un desgaste excesivo e incluso dañar la carcasa principal del horno. La omisión de puntos de inspección críticos durante el montaje puede anular las garantías y requerir costosos retrabajos.

Desgaste de componentes críticos

La rotación constante, el peso masivo y la expansión térmica ejercen una enorme tensión sobre las piezas mecánicas. Los neumáticos de soporte, las ruedas de muñón y los rodillos de empuje están sujetos a un desgaste continuo y requieren un riguroso programa de mantenimiento y lubricación.

Asimismo, los sellos en cada extremo del horno son críticos para mantener la temperatura y evitar que el material se escape, pero son elementos de desgaste que requieren atención regular y eventual reemplazo.

Tomar una decisión informada

Evaluar un horno rotatorio requiere sopesar su inmenso poder de procesamiento frente a sus sustanciales demandas. La elección correcta depende enteramente de sus prioridades estratégicas y de la capacidad de su organización para soportar el equipo.

- Si su objetivo principal es minimizar el costo inicial: Un horno rotatorio es casi con certeza la elección incorrecta, ya que su gasto de capital se encuentra entre los más altos para equipos de procesamiento.

- Si su objetivo principal es procesar diversos materiales a altas temperaturas: La potencia del horno es inigualable, pero debe estar preparado para el compromiso financiero y operativo de por vida que exige esta capacidad.

- Si su objetivo principal es la fiabilidad del proceso y el tiempo de actividad: Debe presupuestar e invertir en una instalación experta, rigurosos programas de mantenimiento preventivo y operadores altamente capacitados y dedicados.

- Si su objetivo principal es la seguridad operativa: Un programa de seguridad dedicado y estrictamente aplicado es innegociable, ya que la naturaleza fundamental de la máquina presenta riesgos inherentes significativos.

En última instancia, una implementación exitosa de un horno rotatorio depende de reconocerlo no como una simple compra, sino como una inversión estratégica a largo plazo en una capacidad industrial especializada.

Tabla resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Carga financiera | Alta inversión de capital, consumo de energía significativo, costoso reemplazo del revestimiento refractario |

| Demandas operativas | Requiere personal altamente cualificado, control de procesos complejo, estrictos protocolos de seguridad |

| Vulnerabilidades mecánicas | Se requiere instalación de precisión, desgaste de neumáticos y rodillos, mantenimiento de sellos |

¿Está considerando un horno rotatorio para su procesamiento a alta temperatura?

En KINTEK, entendemos que seleccionar el equipo adecuado es una decisión estratégica crítica. Nuestros expertos se especializan en ayudar a laboratorios e instalaciones industriales a navegar por estas complejas elecciones. No solo proporcionamos equipos de laboratorio de primera línea, sino también el apoyo consultivo para asegurar que su inversión sea sólida, segura y eficiente.

Permítanos ayudarle a evaluar sus necesidades y encontrar la mejor solución para su aplicación específica. Contacte con KINTEK hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Instrumento de tamizado electromagnético tridimensional

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo