Si bien es un proceso esencial para ablandar metales y aliviar las tensiones internas, el recocido no está exento de inconvenientes significativos. Sus principales desventajas giran en torno al alto consumo de energía y tiempo, el potencial de cambios superficiales no deseados como la oxidación y la descarburización, y los costos operativos y las complejidades de gestionar el entorno del tratamiento térmico.

Las desventajas del recocido no son fallos en el proceso en sí, sino más bien compensaciones inherentes. El alto costo en tiempo y energía, junto con el riesgo para la integridad de la superficie, es el precio que se paga por lograr la máxima ductilidad y suavidad en un material.

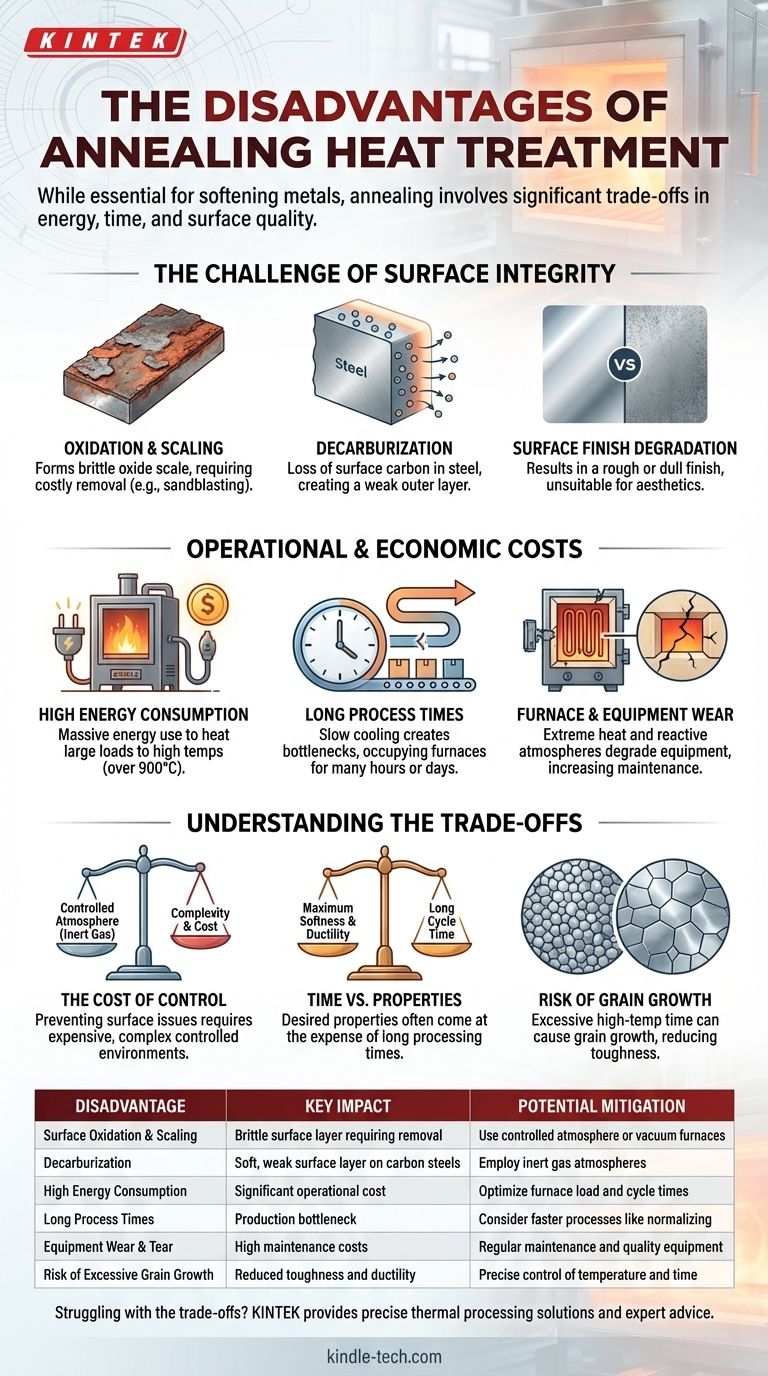

El desafío de la integridad superficial

Las altas temperaturas requeridas para el recocido crean un entorno reactivo donde la superficie del metal puede alterarse fácilmente, a menudo para peor.

Oxidación y formación de cascarilla

Cuando se calientan en presencia de oxígeno, la mayoría de los metales formarán una capa de cascarilla de óxido en su superficie. Esta capa quebradiza a menudo debe eliminarse mediante procesos secundarios costosos como el chorreado de arena o el decapado ácido, lo que añade pasos y gastos a la producción.

Descarburización

Para los aceros al carbono, el entorno de alta temperatura puede hacer que el carbono se difunda fuera de la superficie. Esta pérdida de carbono, conocida como descarburización, crea una capa exterior blanda y débil en el componente, lo que puede ser perjudicial para su rendimiento final.

Degradación del acabado superficial

Incluso si se evita la formación de cascarilla pesada, el proceso puede resultar en un acabado superficial rugoso, opaco o no brillante. Esto a menudo es inaceptable para aplicaciones donde se requiere estética o una textura superficial específica sin un pulido adicional.

Costos operativos y económicos

El recocido es a menudo uno de los pasos más intensivos en recursos en un proceso de fabricación, lo que afecta tanto al presupuesto como al cronograma.

Alto consumo de energía

Llevar un horno grande y toda su carga de trabajo a una alta temperatura (a menudo superior a 900 °C o 1650 °F) y mantenerla allí durante un período prolongado consume una gran cantidad de energía, lo que representa un costo operativo significativo.

Tiempos de proceso largos

Un recocido adecuado requiere un enfriamiento muy lento y controlado para lograr la microestructura deseada. Esto significa que los hornos pueden estar ocupados durante muchas horas, o incluso días, para un solo lote, creando un cuello de botella que ralentiza el rendimiento general de la producción.

Desgaste del horno y el equipo

Las temperaturas extremas y las atmósferas del horno potencialmente reactivas afectan al equipo. Los elementos calefactores eléctricos pueden erosionarse, y los revestimientos refractarios dentro del horno se degradarán con el tiempo, lo que generará altos costos de mantenimiento y tiempo de inactividad.

Comprender las compensaciones

Las desventajas del recocido se entienden mejor como una serie de compensaciones entre las propiedades deseadas, el costo y la complejidad.

El costo del control

Prevenir los problemas superficiales descritos anteriormente requiere una atmósfera controlada. El uso de gases inertes (como el argón) o gases reductores para desplazar el oxígeno evita la oxidación y la descarburización, pero añade una complejidad y un costo significativos relacionados con la gestión de gases y el sellado del horno.

Tiempo frente a propiedades

El largo tiempo de ciclo es una compensación directa para lograr la máxima suavidad, ductilidad y alivio de tensiones. Existen procesos de tratamiento térmico más rápidos como la normalización o el alivio de tensiones, pero no producen la misma estructura de grano refinada y el mismo nivel de suavidad que un recocido completo.

El riesgo de crecimiento de grano

Mantener un metal a alta temperatura durante demasiado tiempo puede hacer que sus granos cristalinos internos crezcan excesivamente. Aunque el material estará muy blando, los granos grandes pueden reducir significativamente su tenacidad y ductilidad, haciéndolo más quebradizo bajo impacto.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso térmico correcto requiere equilibrar el objetivo metalúrgico con las realidades prácticas de la producción.

- Si su enfoque principal es la máxima suavidad y formabilidad: El recocido completo es la opción correcta, pero debe presupuestar los largos tiempos de ciclo y planificar el posible acabado superficial posterior al proceso.

- Si su enfoque principal es el costo y la velocidad: Considere si un proceso más rápido como la normalización o un ciclo de alivio de tensiones a menor temperatura puede cumplir con sus requisitos mínimos de propiedades sin el costo total del recocido.

- Si su enfoque principal es mantener una superficie prístina: Debe invertir en un horno de vacío o de atmósfera controlada, aceptando el mayor costo de equipo y operativo para evitar la degradación de la superficie.

Al comprender estas compensaciones, puede diseñar un proceso térmico que ofrezca las propiedades del material necesarias mientras gestiona eficazmente los costos y el tiempo de producción.

Tabla de resumen:

| Desventaja | Impacto clave | Mitigación potencial |

|---|---|---|

| Oxidación superficial y formación de cascarilla | Capa superficial quebradiza que requiere una eliminación costosa | Utilizar hornos de atmósfera controlada o de vacío |

| Descarburización | Capa superficial blanda y débil en aceros al carbono | Emplear atmósferas de gas inerte |

| Alto consumo de energía | Costo operativo significativo debido a las altas temperaturas | Optimizar la carga del horno y los tiempos de ciclo |

| Tiempos de proceso largos | Cuello de botella en la producción; enfriamiento controlado lento | Considerar procesos más rápidos como la normalización si son adecuados |

| Desgaste del equipo | Altos costos de mantenimiento de los componentes del horno | Mantenimiento regular e inversión en equipos de calidad |

| Riesgo de crecimiento excesivo de grano | Reducción de la tenacidad y la ductilidad | Control preciso de la temperatura y el tiempo |

¿Tiene problemas con las compensaciones del recocido? KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece soluciones para un procesamiento térmico preciso. Ya sea que necesite un horno confiable para el recocido en atmósfera controlada o asesoramiento experto sobre la selección del proceso de tratamiento térmico adecuado para sus materiales, nuestro equipo está aquí para ayudarlo. Contáctenos hoy para optimizar la eficiencia de su laboratorio y alcanzar sus objetivos de propiedades de los materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión