Las principales desventajas de la deposición química de vapor (CVD) son sus altas temperaturas de operación, la dependencia de productos químicos precursores peligrosos y la creación de subproductos tóxicos y costosos. Estos factores introducen desafíos significativos relacionados con la compatibilidad del sustrato, la seguridad operativa y la gestión ambiental.

Aunque la CVD es reconocida por producir recubrimientos altamente duraderos y uniformes, sus desventajas fundamentales provienen de la exigente química de su proceso. La eficacia del método a menudo se ve contrarrestada por riesgos y complejidades que involucran calor, materiales peligrosos y control composicional.

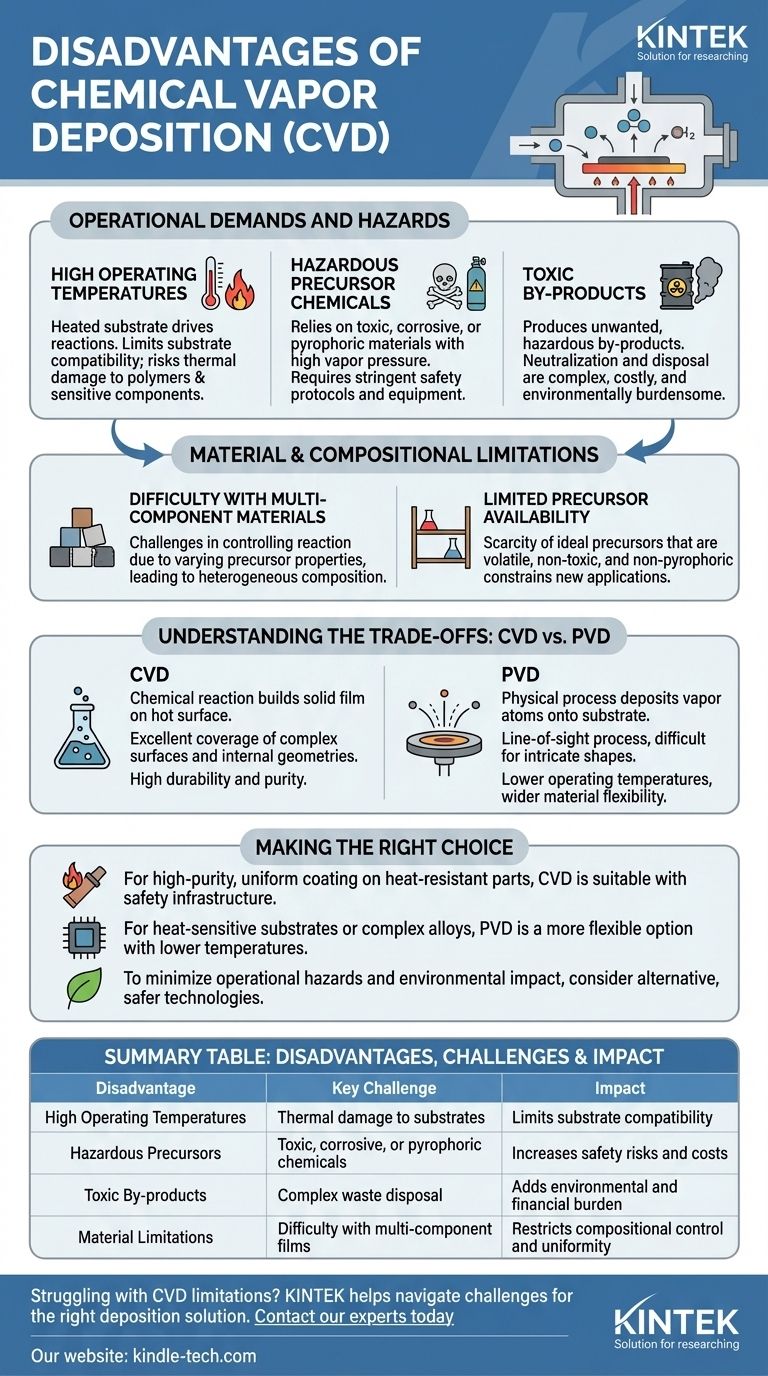

Demandas Operacionales y Peligros

La naturaleza fundamental de la CVD —usar una reacción química para construir una película— introduce varios obstáculos operacionales que deben ser gestionados cuidadosamente.

Altas Temperaturas de Operación

La CVD típicamente requiere un sustrato calentado para impulsar las reacciones químicas necesarias. Este ambiente de alta temperatura puede causar inestabilidad térmica o daño a muchos materiales.

Esta limitación restringe los tipos de sustratos que pueden ser recubiertos, excluyendo muchos polímeros o componentes electrónicos sensibles que no pueden soportar el calor.

Productos Químicos Precursores Peligrosos

El proceso se basa en precursores químicos con alta presión de vapor, lo que les permite existir en estado gaseoso. Muchos de estos productos químicos son altamente tóxicos, corrosivos o pirofóricos (se encienden espontáneamente en el aire).

La manipulación y el almacenamiento de estos materiales requieren protocolos de seguridad estrictos y equipos especializados, lo que aumenta tanto el riesgo como el costo de la operación.

Subproductos Tóxicos

Las reacciones químicas que depositan la película deseada también producen subproductos no deseados. Estas sustancias son a menudo tan tóxicas y corrosivas como los precursores iniciales.

Neutralizar y desechar estos residuos peligrosos es un problema complejo y costoso, lo que añade una carga ambiental y financiera significativa al proceso.

Limitaciones de Materiales y Composición

Más allá de los peligros operativos, la CVD enfrenta limitaciones inherentes en los tipos de materiales que puede crear eficazmente.

Dificultad con Materiales Multicomponente

Sintetizar películas hechas de múltiples elementos puede ser excepcionalmente difícil. Cada químico precursor tiene una presión de vapor, tasa de nucleación y tasa de crecimiento diferentes.

Estas variaciones hacen que sea difícil controlar la reacción química con precisión, lo que a menudo resulta en una composición heterogénea en lugar de un material uniforme y mezclado.

Disponibilidad Limitada de Precursores

El universo de productos químicos precursores adecuados es limitado. Encontrar un compuesto que sea suficientemente volátil pero también no tóxico y no pirofórico es un gran desafío para muchos materiales de película deseados.

Esta escasez de precursores ideales puede ser un cuello de botella significativo en el desarrollo de nuevas aplicaciones de recubrimiento.

Entendiendo las Compensaciones: CVD vs. Otros Métodos

Para apreciar plenamente las desventajas de la CVD, es útil contrastarla con su principal alternativa, la Deposición Física de Vapor (PVD).

El Núcleo Químico vs. Físico

La CVD utiliza una reacción química entre moléculas gaseosas y una superficie caliente para formar una película sólida y estable.

La PVD, en contraste, es un proceso físico. Implica generar un vapor de átomos a partir de una fuente sólida (mediante calentamiento o pulverización catódica) y hacer que se depositen físicamente sobre la superficie del sustrato.

Calidad y Cobertura del Recubrimiento

Una de las principales ventajas de la CVD es su capacidad para recubrir superficies complejas y geometrías internas de manera uniforme, ya que el gas precursor puede alcanzar todas las áreas expuestas. Las películas resultantes suelen ser muy duraderas y puras.

La PVD es típicamente un proceso de línea de visión, lo que dificulta el recubrimiento uniforme de formas intrincadas. Sus películas también pueden sufrir defectos como "macros" (glóbulos fundidos) dependiendo de la técnica específica utilizada.

Restricciones del Proceso y Flexibilidad de Materiales

Las desventajas de la CVD —alto calor y dependencia de gases reactivos específicos, a menudo peligrosos— son sus principales limitaciones.

Los procesos de PVD a menudo operan a temperaturas más bajas y pueden usarse para depositar una variedad más amplia de materiales, incluyendo metales conductores y aleaciones complejas, sin requerir una reacción química.

Tomando la Decisión Correcta para su Objetivo

Seleccionar una tecnología de deposición requiere equilibrar las propiedades deseadas del recubrimiento con las limitaciones inherentes del proceso.

- Si su enfoque principal es un recubrimiento de alta pureza y uniforme en una pieza compleja y resistente al calor: La CVD es una excelente opción, asumiendo que puede invertir en la infraestructura necesaria de seguridad y manejo de residuos.

- Si su enfoque principal es recubrir sustratos sensibles al calor o depositar aleaciones complejas: Un método de PVD es probablemente una opción más adecuada y flexible debido a sus temperaturas de operación más bajas y su abastecimiento de materiales más simple.

- Si su enfoque principal es minimizar los peligros operativos y el impacto ambiental: La alta toxicidad de los productos químicos y subproductos de la CVD hace necesario explorar tecnologías alternativas que ofrezcan un perfil de proceso más seguro.

En última instancia, una decisión informada se basa en sopesar la superior conformidad del recubrimiento de la CVD frente a sus importantes desafíos operativos y de materiales.

Tabla Resumen:

| Desventaja | Desafío Clave | Impacto |

|---|---|---|

| Altas Temperaturas de Operación | Daño térmico a los sustratos | Limita la compatibilidad del sustrato |

| Precursores Peligrosos | Productos químicos tóxicos, corrosivos o pirofóricos | Aumenta los riesgos y costos de seguridad |

| Subproductos Tóxicos | Eliminación compleja de residuos | Añade una carga ambiental y financiera |

| Limitaciones de Materiales | Dificultad con películas multicomponente | Restringe el control y la uniformidad de la composición |

¿Lucha con las limitaciones de la Deposición Química de Vapor?

En KINTEK, entendemos que los altos costos, los riesgos de seguridad y las limitaciones de materiales de la CVD pueden ser barreras significativas para su laboratorio. Nuestra experiencia en equipos y consumibles de laboratorio nos permite ayudarle a navegar estos desafíos y encontrar la solución de deposición adecuada para sus necesidades específicas, ya sea una alternativa más segura o la optimización de su proceso actual de CVD para una mayor eficiencia y control.

Encontremos un camino más seguro y eficiente para sus aplicaciones de recubrimiento. Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Diamante CVD para Aplicaciones de Gestión Térmica

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados