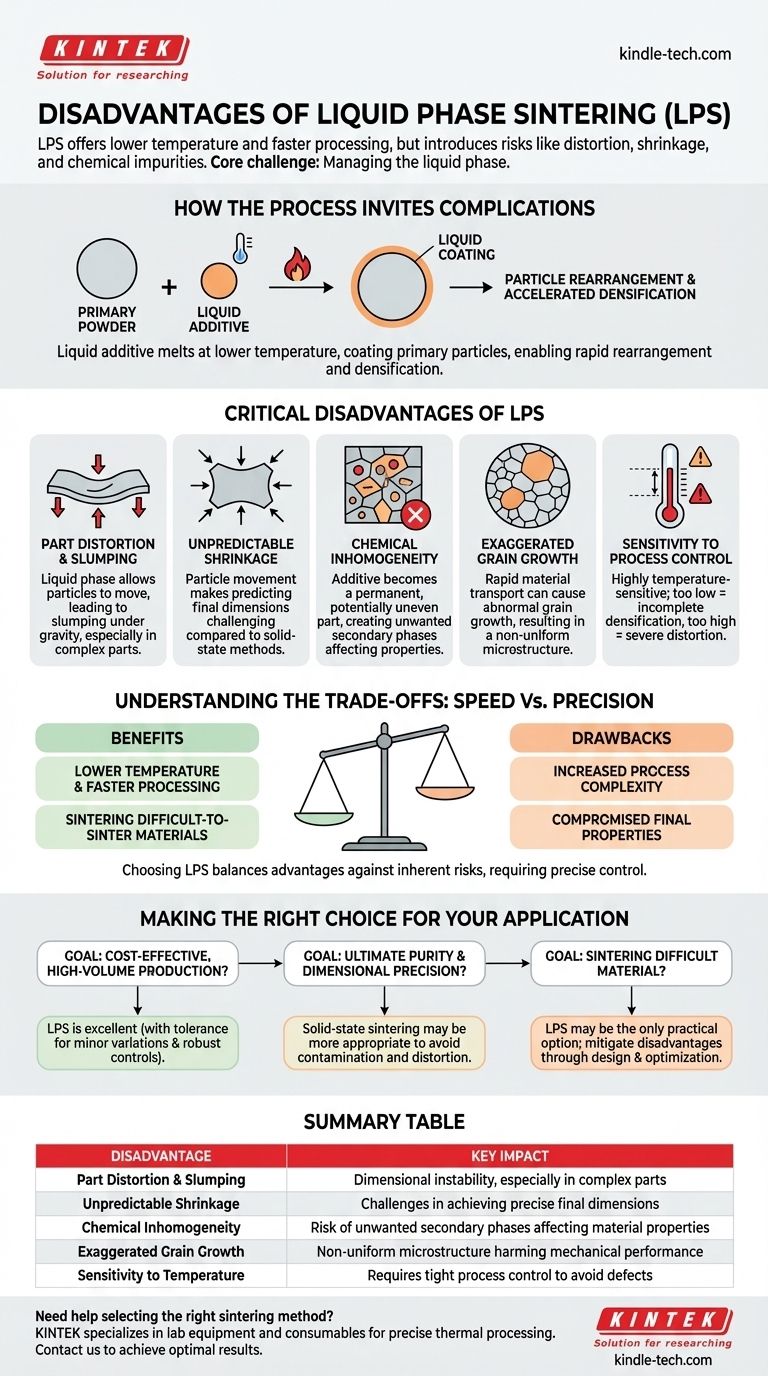

Las principales desventajas de la sinterización en fase líquida son el potencial de distorsión de la pieza, la contracción impredecible y la introducción de impurezas químicas procedentes del aditivo formador de líquido. Estos problemas derivan del mismo mecanismo que hace que el proceso sea tan eficaz para reducir las temperaturas y acelerar la densificación.

El desafío central de la sinterización en fase líquida es gestionar la fase líquida en sí. Si bien acelera la densificación y reduce los costos de energía, su presencia introduce riesgos de inestabilidad dimensional y defectos microestructurales que no son factores en los métodos de estado sólido.

Cómo el proceso invita a las complicaciones

Para comprender las desventajas, primero debe comprender el mecanismo. La sinterización en fase líquida (LPS) introduce un material secundario (un aditivo) que tiene un punto de fusión más bajo que el polvo primario.

El papel del aditivo líquido

A la temperatura de sinterización, este aditivo se funde, formando un líquido que recubre las partículas sólidas primarias. Esta fase líquida actúa como un medio de transporte de alta velocidad, acelerando drásticamente el proceso de sinterización.

El mecanismo de densificación

El líquido permite una densificación rápida a través de la reorganización de partículas. Las fuerzas capilares del líquido atraen los granos sólidos juntos en una disposición más compacta, ayudando a eliminar los poros mucho más rápido de lo que la difusión en estado sólido podría hacerlo.

Desventajas críticas del método de fase líquida

Los beneficios de las temperaturas más bajas y el procesamiento más rápido conllevan riesgos significativos que requieren una gestión cuidadosa. Cada inconveniente es una consecuencia directa de introducir un líquido móvil en el sistema.

Contracción y distorsión impredecibles

La presencia de una fase líquida permite que las partículas se muevan y se deslicen unas sobre otras. Si bien esto ayuda a la densificación, también puede provocar que las piezas se hundan o se distorsionen bajo la gravedad, especialmente en piezas grandes o complejas. Predecir las dimensiones finales puede ser más desafiante en comparación con la sinterización en estado sólido.

Potencial de inhomogeneidad química

El aditivo que forma la fase líquida se convierte en una parte permanente del material final. Si este aditivo no se distribuye perfectamente, o si reacciona de manera indeseable con el material primario, puede crear fases secundarias no deseadas en la microestructura. Estas fases pueden comprometer las propiedades mecánicas como la resistencia o la resistencia a la corrosión.

Riesgo de crecimiento exagerado de grano

El líquido proporciona una vía rápida para el transporte de material, lo que a veces puede provocar un crecimiento exagerado o anormal de los granos. Algunos granos pueden crecer muy grandes a expensas de los más pequeños, lo que resulta en una microestructura no uniforme que perjudica el rendimiento mecánico y la consistencia del material.

Sensibilidad al control del proceso

La LPS es muy sensible a la temperatura. Si la temperatura es demasiado baja, no se forma suficiente líquido y la densificación es incompleta. Si es demasiado alta, se forma demasiado líquido, lo que provoca una grave distorsión de la pieza, hundimiento y posible daño al horno. Esto requiere un control del proceso mucho más estricto que muchos métodos de estado sólido.

Comprender las compensaciones: velocidad frente a precisión

Elegir la sinterización en fase líquida es una decisión estratégica basada en equilibrar sus claras ventajas frente a sus riesgos inherentes.

Beneficio: temperatura más baja y procesamiento más rápido

La ventaja más significativa es la capacidad de lograr una alta densidad a temperaturas más bajas y en menos tiempo. Esto se traduce directamente en menores costos de energía y mayor rendimiento, lo cual es fundamental para la producción a escala industrial.

Inconveniente: mayor complejidad del proceso

Esta velocidad tiene el costo de la complejidad. La formulación de la mezcla de polvo (material primario más aditivo) y el ciclo térmico deben diseñarse y controlarse con precisión para evitar los defectos mencionados anteriormente.

Beneficio: sinterización de materiales difíciles de sinterizar

La LPS es a menudo el único método viable para densificar materiales con puntos de fusión muy altos o bajas tasas de difusión, como ciertas cerámicas y metales refractarios. La fase líquida proporciona una vía de densificación que de otro modo sería poco práctica.

Inconveniente: propiedades finales comprometidas

El aditivo no es solo una ayuda de procesamiento temporal; permanece en el componente final. Esto puede alterar las propiedades del material. Por ejemplo, podría reducir la temperatura máxima de servicio de la pieza final o afectar su conductividad térmica o eléctrica.

Tomar la decisión correcta para su aplicación

La decisión de utilizar la sinterización en fase líquida debe estar impulsada por su objetivo final.

- Si su enfoque principal es la producción rentable y de gran volumen: La LPS es una excelente opción, siempre que pueda tolerar variaciones dimensionales menores y tenga controles de proceso sólidos implementados.

- Si su enfoque principal es la máxima pureza y precisión dimensional: Un método de sinterización en estado sólido puede ser más apropiado, ya que evita la contaminación química y el riesgo de distorsión inducida por líquidos.

- Si su enfoque principal es procesar un material difícil de sinterizar: La LPS puede ser su única opción práctica, y el esfuerzo de ingeniería debe centrarse en mitigar sus desventajas inherentes mediante un diseño de material cuidadoso y la optimización del proceso.

En última instancia, comprender estas compensaciones inherentes es la clave para aprovechar con éxito el poder de la sinterización en fase líquida para su aplicación específica.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Distorsión y hundimiento de la pieza | Inestabilidad dimensional, especialmente en piezas complejas |

| Contracción impredecible | Desafíos para lograr dimensiones finales precisas |

| Inhomogeneidad química | Riesgo de fases secundarias no deseadas que afectan las propiedades del material |

| Crecimiento exagerado de grano | Microestructura no uniforme que perjudica el rendimiento mecánico |

| Sensibilidad a la temperatura | Requiere un control estricto del proceso para evitar defectos |

¿Necesita ayuda para seleccionar el método de sinterización adecuado para sus materiales? KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece soluciones para el procesamiento térmico preciso y la síntesis de materiales. Ya sea que trabaje con cerámicas de alta temperatura o metales refractarios, nuestra experiencia garantiza que logre resultados óptimos con el mínimo riesgo. Contáctenos hoy para analizar cómo podemos apoyar las necesidades de sinterización de su laboratorio.

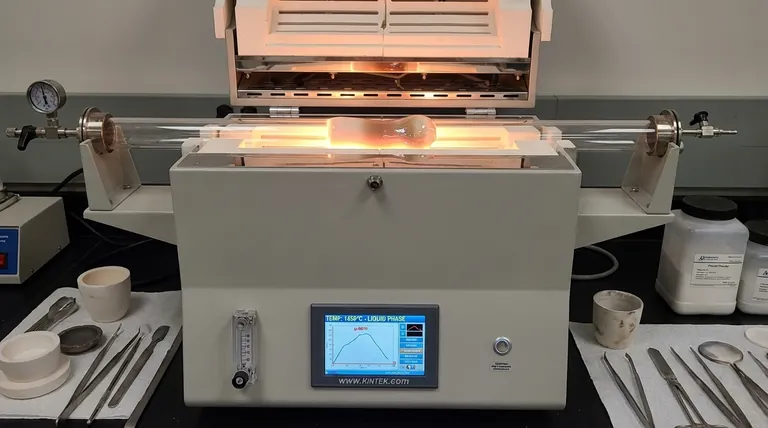

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa