Aunque es una piedra angular de la deposición moderna de películas delgadas, el proceso de pulverización catódica no está exento de inconvenientes significativos. Sus principales desventajas son las tasas de deposición relativamente lentas, los altos costos iniciales del equipo, el potencial de calentamiento no deseado del sustrato y las limitaciones específicas del material que dictan qué técnica de pulverización catódica se puede utilizar. Estos factores requieren una cuidadosa consideración al evaluar la pulverización catódica frente a otros métodos de deposición.

La pulverización catódica no es un solo proceso, sino una familia de técnicas. Sus desventajas más citadas—la velocidad lenta y el posible daño por calor—son más graves en los sistemas de diodos básicos. Los métodos avanzados mitigan estos problemas, pero introducen una compensación directa entre el rendimiento, la complejidad del sistema y el costo.

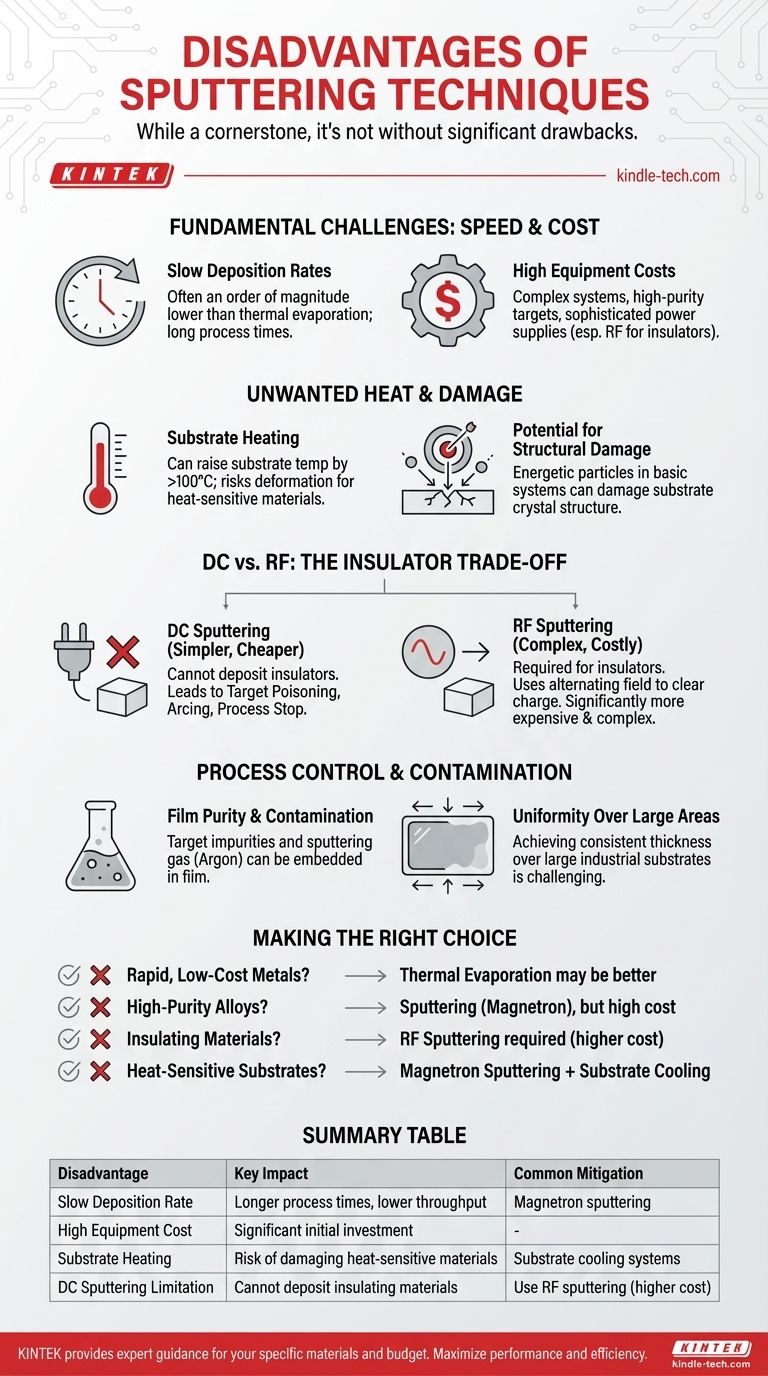

Los Desafíos Fundamentales: Velocidad y Eficiencia

Las críticas más universales a la pulverización catódica se relacionan con su velocidad y costo inherentes, especialmente en comparación con métodos como la evaporación térmica.

Bajas Tasas de Deposición

La pulverización catódica es un proceso físico de transferencia de momento, que es fundamentalmente menos eficiente para depositar material que fundir una fuente. Esto da como resultado tasas de deposición que a menudo son un orden de magnitud más bajas que las técnicas de evaporación térmica.

Esta velocidad más lenta se traduce directamente en tiempos de proceso más largos, lo que puede ser un cuello de botella significativo en entornos de fabricación de gran volumen.

Altos Costos de Equipo y Operación

Los sistemas de pulverización catódica son complejos y costosos. Requieren una cámara de alto vacío, materiales de objetivo de alta pureza costosos y fuentes de alimentación sofisticadas.

El costo se amplifica aún más al depositar materiales aislantes, lo que requiere una fuente de alimentación de Radiofrecuencia (RF) más compleja y costosa en lugar de una de Corriente Continua (CC) más simple.

El Problema del Calor no Deseado y el Daño

El entorno de plasma que impulsa el proceso de pulverización catódica también puede ser una fuente de problemas significativos para el material que se recubre.

Calentamiento del Sustrato

El sustrato está sometido a calor de múltiples fuentes, principalmente la condensación de los átomos pulverizados y el bombardeo por electrones de alta energía del plasma.

Esto puede elevar fácilmente la temperatura del sustrato en más de 100°C. Para sustratos sensibles al calor como polímeros o ciertos dispositivos semiconductores, esto puede causar deformación, degradación o falla completa.

Potencial de Daño Estructural

Más allá del calor, el bombardeo de partículas energéticas en la pulverización catódica de diodos básicos puede causar daño directo a la estructura cristalina del sustrato. Esta es una preocupación crítica en aplicaciones como la microelectrónica donde la integridad del sustrato es primordial.

Las técnicas avanzadas como la pulverización catódica magnetrónica están diseñadas específicamente para confinar los electrones dañinos cerca del objetivo, mitigando en gran medida este problema.

Comprender las Compensaciones: Pulverización Catódica CC vs. RF

Surge una gran desventaja cuando se necesita depositar materiales que no conducen electricidad. La elección entre la pulverización catódica CC y RF introduce una compensación crítica.

La Limitación de la Pulverización Catódica CC: Aislantes

La pulverización catódica CC, el método más simple y económico, solo funciona para objetivos conductores. Si intenta pulverizar un material aislante (como un óxido cerámico), los iones positivos se acumulan en la superficie del objetivo.

Esta acumulación de carga, conocida como envenenamiento del objetivo, finalmente repele los iones de argón entrantes, lo que lleva a inestabilidades del proceso como el arco eléctrico y, en última instancia, detiene el proceso de deposición por completo.

La Solución de Pulverización Catódica RF y su Costo

Para depositar aislantes, se requiere la pulverización catódica RF. Utiliza un campo eléctrico alterno que elimina eficazmente la acumulación de carga positiva del objetivo en cada ciclo, permitiendo que el proceso continúe.

Sin embargo, las fuentes de alimentación de RF y sus redes de adaptación asociadas son significativamente más caras y complejas que sus contrapartes de CC, lo que representa una gran desventaja en costos y mantenimiento del sistema.

Control de Proceso y Riesgos de Contaminación

Incluso en un sistema bien controlado, la pulverización catódica presenta desafíos potenciales para la calidad de la película y la escalabilidad.

Pureza de la Película y Contaminación

Aunque es conocida por las películas de alta pureza, la pulverización catódica no es inmune a la contaminación. Las impurezas dentro del material del objetivo fuente pueden transferirse a la película delgada. El gas de pulverización catódica en sí (típicamente Argón) también puede incrustarse en la película en crecimiento, lo cual puede ser indeseable para ciertas aplicaciones.

Uniformidad en Áreas Grandes

La pulverización catódica proporciona una excelente uniformidad a pequeña escala. Sin embargo, lograr ese mismo nivel de uniformidad de espesor en sustratos industriales muy grandes (por ejemplo, vidrio arquitectónico) puede ser un desafío.

Los cátodos rectangulares grandes pueden sufrir una densidad de plasma desigual, lo que afecta directamente la tasa de deposición y conduce a variaciones en el espesor de la película a través del sustrato.

Tomar la Decisión Correcta para su Aplicación

El "mejor" método de deposición depende completamente de equilibrar estas desventajas con las necesidades específicas de su proyecto.

- Si su enfoque principal es la deposición rápida y de bajo costo de metales simples: La tasa lenta y el alto costo de la pulverización catódica son desventajas clave, y un método más simple como la evaporación térmica puede ser más adecuado.

- Si su enfoque principal es depositar películas de aleación o metales refractarios de alta pureza: El control estequiométrico preciso de la pulverización catódica a menudo supera su velocidad más lenta, pero debe estar preparado para el alto costo del equipo.

- Si su enfoque principal es recubrir materiales aislantes como óxidos o nitruros: Debe presupuestar un sistema de pulverización catódica RF, ya que la pulverización catódica CC simplemente no es una opción viable para estos materiales.

- Si su enfoque principal es recubrir sustratos sensibles al calor como polímeros: Debe priorizar sistemas con refrigeración efectiva del sustrato y utilizar pulverización catódica magnetrónica para minimizar el daño directo inducido por el plasma.

Al comprender estas limitaciones inherentes, puede sopesar con precisión los costos y beneficios para seleccionar la tecnología de deposición adecuada para su objetivo.

Tabla Resumen:

| Desventaja | Impacto Clave | Mitigación Común |

|---|---|---|

| Tasa de Deposición Lenta | Tiempos de proceso más largos, menor rendimiento | Pulverización catódica magnetrónica |

| Alto Costo del Equipo | Inversión inicial significativa | |

| Calentamiento del Sustrato | Riesgo de dañar materiales sensibles al calor | Sistemas de refrigeración del sustrato |

| Limitación de la Pulverización CC | No puede depositar materiales aislantes | Usar pulverización RF (costo más alto) |

Navegar por las compensaciones de la deposición de película delgada es complejo. KINTEK se especializa en equipos de laboratorio y consumibles, brindando orientación experta para ayudarle a seleccionar el sistema de pulverización catódica ideal para sus materiales y presupuesto específicos. Permita que nuestro equipo le ayude a maximizar el rendimiento y la eficiencia: ¡contáctenos hoy para una consulta!

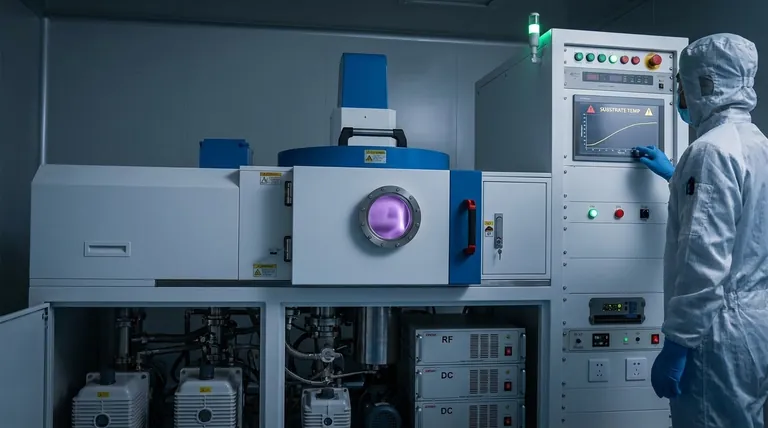

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares