La temperatura es la variable más influyente en cualquier proceso de trabajo de metales. Dicta directamente la conformabilidad de un metal, su resistencia final y su microestructura interna. Al controlar el calor, controlamos las propiedades mismas que hacen que un metal sea útil para una aplicación específica.

El principio fundamental es este: la temperatura proporciona la energía térmica necesaria para que los átomos dentro de la estructura cristalina del metal se muevan. Este movimiento atómico, conocido como difusión, es el mecanismo fundamental que nos permite dar forma, fortalecer o ablandar un metal.

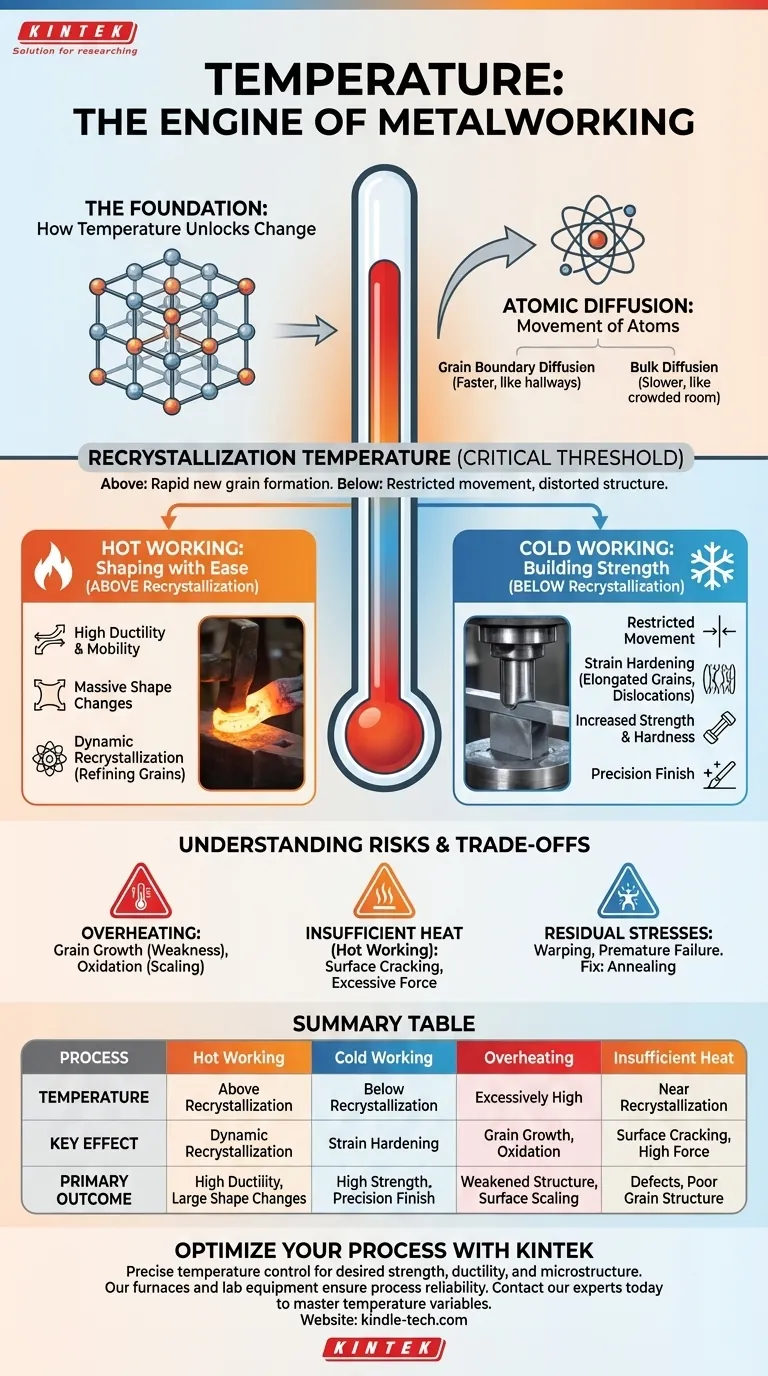

La base: Cómo la temperatura permite el cambio

A nivel microscópico, un metal es un sólido cristalino compuesto de granos. Las propiedades del metal están determinadas por el tamaño, la forma y la orientación de estos granos. La temperatura es la herramienta principal para manipular esta estructura de grano.

El motor del cambio: Difusión atómica

Todos los cambios significativos en la estructura de un metal son impulsados por la difusión, el movimiento de los átomos. La temperatura gobierna la velocidad de este movimiento.

La referencia a la difusión por borde de grano describe a los átomos moviéndose más fácilmente a lo largo de las fronteras entre granos, como usar pasillos para moverse a través de un edificio. La difusión en masa es el movimiento de átomos a través de los granos mismos, un proceso mucho más lento y que requiere más energía, como abrirse paso a través de una habitación abarrotada.

El umbral crítico: Temperatura de recristalización

Cada metal tiene una temperatura de recristalización. Este no es un punto único y definido como la fusión, sino más bien un rango de temperatura.

Por encima de esta temperatura, los granos nuevos y libres de tensión pueden formarse muy rápidamente. Por debajo de ella, el movimiento atómico es demasiado restringido para que se formen nuevos granos, y cualquier deformación distorsionará la estructura de grano existente.

Por qué importa esta temperatura

Comprender la temperatura de recristalización es clave para diferenciar entre los dos modos principales de trabajo de metales: el trabajo en caliente y el trabajo en frío. Cada enfoque utiliza la temperatura para lograr resultados fundamentalmente diferentes.

Trabajo en Caliente vs. Trabajo en Frío: Una historia de dos procesos

La elección de trabajar un metal por encima o por debajo de su temperatura de recristalización tiene consecuencias profundas para el proceso y el producto final.

Trabajo en Caliente: Dar forma con facilidad

El trabajo en caliente es cualquier proceso de deformación realizado por encima de la temperatura de recristalización del metal.

Debido a que los átomos son muy móviles, el metal es blando y dúctil. Esto permite cambios de forma masivos con una fuerza relativamente baja. A medida que el metal se deforma, sus granos se descomponen y se reforman simultáneamente en una estructura nueva, más fina y más uniforme, un proceso llamado recristalización dinámica.

Trabajo en Frío: Desarrollar la resistencia

El trabajo en frío se realiza por debajo de la temperatura de recristalización.

Aquí, el movimiento atómico está restringido. Cuando el metal se deforma, sus granos se alargan y distorsionan. Esto crea una densa red de dislocaciones internas que interfieren entre sí, un fenómeno conocido como endurecimiento por deformación o trabajo en frío. El resultado es un aumento significativo de la resistencia y la dureza, pero una disminución de la ductilidad.

Comprender las compensaciones y los riesgos

El control de la temperatura no se trata solo de elegir el trabajo en caliente o en frío; se trata de precisión. Las desviaciones pueden introducir defectos graves y comprometer la integridad de la pieza.

El peligro del sobrecalentamiento

Si un metal se calienta demasiado por encima de su temperatura de recristalización, o se mantiene allí durante demasiado tiempo, los granos comenzarán a crecer excesivamente. Este crecimiento de grano da como resultado una estructura gruesa que es más débil y tiene menor tenacidad. El sobrecalentamiento extremo también puede provocar oxidación superficial (formación de cascarilla), lo que degrada el acabado superficial y provoca pérdida de material.

El desafío de la falta de calor

En el trabajo en caliente, permitir que el metal se enfríe demasiado antes de que se complete la deformación puede ser catastrófico. A medida que la temperatura desciende hacia el punto de recristalización, el material se vuelve mucho más difícil de deformar. Esto puede provocar fisuras superficiales, requisitos de fuerza excesivos en la maquinaria y una estructura de grano final indeseable.

El riesgo oculto: Tensiones residuales

El enfriamiento desigual después de un proceso de trabajo puede fijar tensiones residuales en el material. Estas tensiones internas pueden provocar deformaciones con el tiempo o provocar fallos prematuros bajo carga. A menudo se requieren tratamientos térmicos controlados o posteriores, como el recocido (calentamiento para aliviar la tensión), para mitigar este riesgo.

Adaptar la estrategia de temperatura a su objetivo

Su enfoque del control de la temperatura debe dictarse completamente por las propiedades deseadas del componente final.

- Si su enfoque principal es la conformación a gran escala y las fuerzas de conformado bajas: El trabajo en caliente es el camino correcto, ya que aprovecha la alta ductilidad y la recristalización dinámica.

- Si su enfoque principal es lograr la máxima resistencia y un acabado superficial preciso: El trabajo en frío es el método superior, ya que el endurecimiento por deformación proporciona resistencia y el proceso permite tolerancias dimensionales estrictas.

- Si su enfoque principal es la fiabilidad y la longevidad del componente: El control preciso de la temperatura durante todo el proceso y durante los tratamientos térmicos posteriores al proceso, como el recocido o el revenido, es innegociable para evitar defectos.

En última instancia, dominar el efecto de la temperatura es dominar el arte de la metalurgia en sí mismo.

Tabla de resumen:

| Proceso | Rango de Temperatura | Efecto clave en el metal | Resultado principal |

|---|---|---|---|

| Trabajo en Caliente | Por encima de la recristalización | Recristalización Dinámica | Alta Ductilidad, Grandes Cambios de Forma |

| Trabajo en Frío | Por debajo de la recristalización | Endurecimiento por Deformación | Alta Resistencia, Acabado de Precisión |

| Sobrecalentamiento | Excesivamente Alto | Crecimiento de Grano, Oxidación | Estructura Debilitada, Cascarilla Superficial |

| Calor Insuficiente | Cerca de la recristalización | Fisuras Superficiales, Alta Fuerza | Defectos, Mala Estructura de Grano |

Optimice su proceso de trabajo de metales con KINTEK

El control preciso de la temperatura es la clave para lograr la resistencia, la ductilidad y la microestructura deseadas en sus componentes metálicos. Ya sea que su objetivo sea la conformación a gran escala mediante trabajo en caliente o lograr alta resistencia mediante trabajo en frío, el equipo de laboratorio adecuado es esencial para el desarrollo de procesos y el control de calidad.

KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades precisas de los laboratorios de metalurgia y ciencia de materiales. Nuestros hornos y sistemas de control de temperatura le ayudan a simular y analizar con precisión los procesos de trabajo de metales para prevenir defectos y garantizar la fiabilidad de los componentes.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo las soluciones de KINTEK pueden ayudarle a dominar las variables de temperatura y mejorar sus resultados en el trabajo de metales.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Es cara la energía de biomasa? Descubra el coste real frente al valor para sus necesidades energéticas

- ¿Cuál es la diferencia entre sinterización y tratamiento térmico? Una guía de fabricación frente a modificación

- ¿Cuáles son los parámetros controlables esenciales en un proceso de tratamiento térmico? Temperatura maestra, Tiempo, Atmósfera y Enfriamiento

- ¿Se puede pulverizar aluminio? Domine el proceso para obtener películas delgadas de alta calidad

- ¿Cómo funciona la soldadura fuerte (brazing)? Cree uniones metálicas fuertes y permanentes con unión metalúrgica

- ¿Qué utilizan los joyeros para probar los diamantes? Herramientas esenciales para una verificación precisa de diamantes

- ¿Cuáles son las ventajas del sputtering de RF? Desbloquee la deposición versátil de películas delgadas para aislantes

- ¿Cuánta energía consume una prensa de filtros? El consumo de energía real es el de la bomba de alimentación