La precisión de cualquier análisis XRF está limitada por una combinación de factores, pero la instrumentación moderna se ha vuelto tan estable y precisa que una fuente de error ahora supera a todas las demás. Si bien las interferencias espectrales y la deriva instrumental juegan un papel, la fuente de error más significativa y más controlable en la Fluorescencia de Rayos X es la preparación de la muestra.

Su instrumento XRF es una herramienta de alta precisión, pero solo mide lo que se le presenta. Por lo tanto, la precisión final de sus resultados no es un reflejo de la capacidad de la máquina, sino una consecuencia directa de la calidad y consistencia de la muestra que se le presenta.

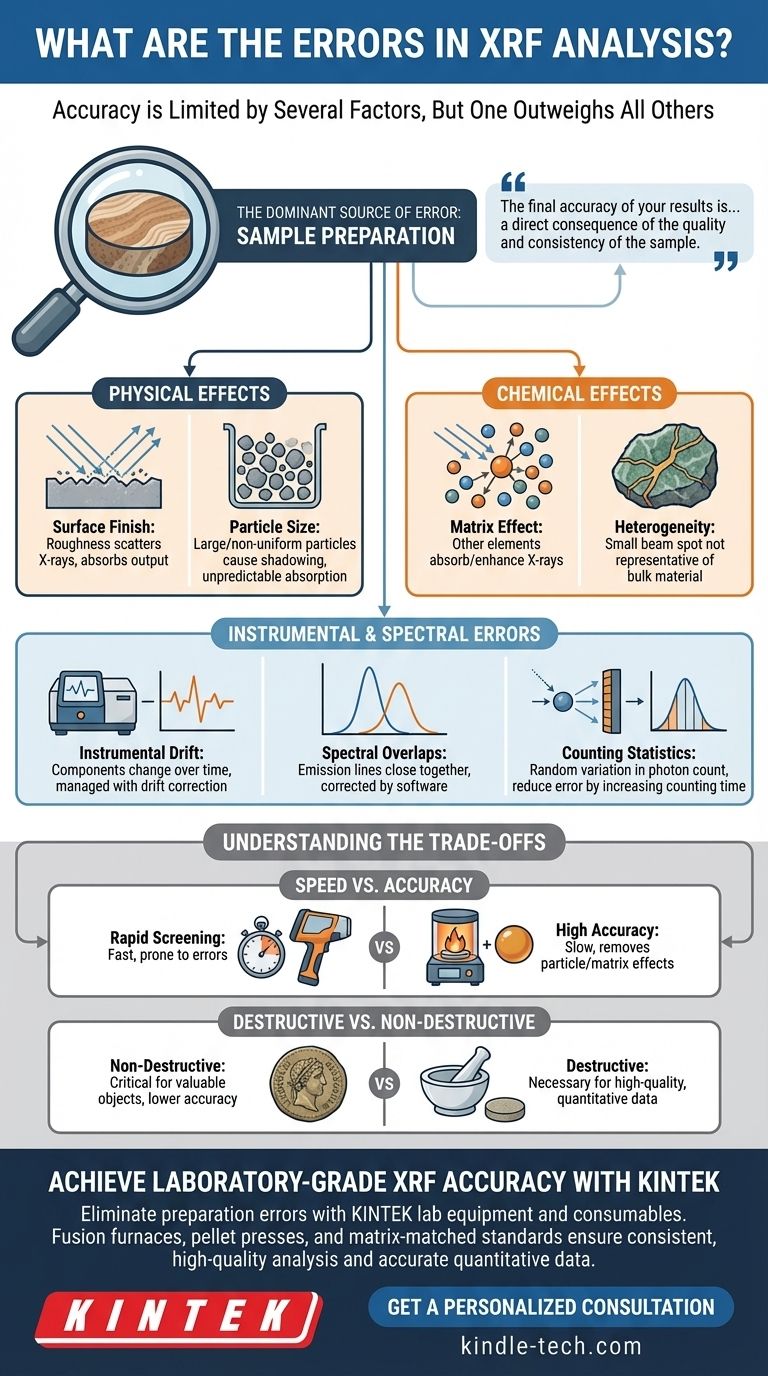

La fuente dominante de error: Preparación de la muestra

El principio fundamental de XRF es comparativo. El instrumento mide la intensidad de los rayos X fluorescentes de su muestra desconocida y la compara con las intensidades de los estándares de calibración conocidos. Si su muestra no es física y químicamente idéntica a esos estándares en todos los aspectos, excepto en las concentraciones de interés, se introducen errores.

Efectos físicos: Superficie y tamaño de partícula

Los rayos X generados y detectados por el espectrómetro interactúan con una capa muy superficial de la muestra. Para los elementos más ligeros (como Na, Mg, Al), esto puede ser de solo micrómetros.

Cualquier irregularidad en esta capa creará errores. Un acabado superficial rugoso dispersa los rayos X primarios y puede absorber los rayos X fluorescentes salientes, lo que lleva a recuentos de intensidad artificialmente bajos.

De manera similar, los efectos del tamaño de partícula en los polvos introducen errores significativos. Las partículas grandes o no uniformes crean un sombreado a microescala, donde algunos granos bloquean que los rayos X lleguen a otros, y pueden causar una absorción impredecible, especialmente para elementos ligeros.

Efectos químicos: Matriz y heterogeneidad

La "matriz" es todo lo que hay en la muestra que no es el elemento que está tratando de medir. Estos otros elementos pueden absorber o realzar los rayos X de su elemento de interés, un problema conocido como efecto matriz.

Las calibraciones de alta calidad pueden corregir estos efectos, pero solo si la muestra es homogénea. Si su muestra es heterogénea, por ejemplo, un mineral con vetas de diferente composición, el pequeño punto del haz puede analizar un área que no es representativa del material a granel, lo que genera grandes errores de muestreo.

Comprensión de los errores instrumentales y espectrales

Aunque son menos significativos que la preparación de la muestra con equipos modernos, los errores instrumentales y de procesamiento de datos todavía están presentes y deben entenderse.

Deriva instrumental

Los componentes del espectrómetro, principalmente el tubo de rayos X y el detector, pueden experimentar ligeros cambios en el rendimiento con el tiempo debido a fluctuaciones de temperatura o simple envejecimiento. Esto se conoce como deriva.

Los instrumentos modernos son notablemente estables y, a menudo, utilizan controles de temperatura internos. Sin embargo, para un análisis de alta precisión, esta deriva se gestiona ejecutando una muestra de "monitor" o "corrección de deriva" periódicamente para normalizar los resultados.

Superposiciones espectrales

Las líneas de emisión de diferentes elementos pueden estar muy juntas en el espectro de energía. Un ejemplo clásico es la superposición entre la línea L-alfa del Plomo (Pb) y la línea K-alfa del Arsénico (As).

Se utilizan algoritmos de software sofisticados para deconvolucionar estas superposiciones y corregir las concentraciones calculadas. Sin embargo, en casos de superposición severa donde el pico de un elemento es masivo y el otro está a nivel de trazas, puede quedar un error residual.

Estadísticas de conteo

La emisión y detección de rayos X es un proceso cuántico gobernado por la estadística de Poisson. Esto introduce una variación natural y aleatoria en el número de fotones de rayos X contados en un tiempo determinado.

Esta incertidumbre estadística es el límite final de la precisión. Es más significativa para los elementos a concentraciones muy bajas. La única forma de reducir este error es aumentar el tiempo de conteo, lo que permite recolectar más fotones de rayos X, mejorando la relación señal/ruido.

Comprender las compensaciones

Elegir el enfoque correcto requiere equilibrar la necesidad de precisión con las limitaciones prácticas, como el tiempo y la naturaleza de la muestra en sí.

Velocidad frente a precisión

Un XRF portátil que analiza una muestra "tal cual" proporciona una respuesta en segundos. Esto es excepcionalmente rápido, pero propenso a todos los errores de superficie y heterogeneidad mencionados anteriormente, lo que lo hace ideal para clasificación o cribado, no para ciencia cuantitativa.

Por el contrario, fusionar la muestra en un disco de vidrio perfecto con fundente de borato de litio requiere tiempo y habilidad considerables. Sin embargo, este proceso elimina casi todos los efectos de tamaño de partícula y mineralogía, produciendo los resultados más precisos y repetibles posibles.

Análisis destructivo frente a no destructivo

Analizar un objeto sin preparar no es destructivo, lo cual es fundamental para artefactos valiosos, piezas terminadas o evidencia forense. Debe aceptar la menor precisión que conlleva este método.

Los métodos de preparación adecuados, como cortar una muestra, molerla hasta obtener un polvo para presionar un pastilla o fundirla en una perla, son todos destructivos. Este es un compromiso necesario para lograr datos químicos cuantitativos de alta calidad.

Tomar la decisión correcta para su objetivo

Para minimizar el error, debe alinear su técnica de preparación con su objetivo analítico.

- Si su enfoque principal es el análisis cuantitativo de alta precisión: Invierta su esfuerzo en crear muestras homogéneas y repetibles (perlas fundidas o pastillas prensadas) y en utilizar estándares de calibración certificados y coincidentes con la matriz.

- Si su enfoque principal es la detección rápida o la identificación de materiales: Acepte las imprecisiones inherentes al analizar muestras sin preparar, pero mejore la precisión asegurando la consistencia de la superficie (por ejemplo, limpie las muestras, analice siempre un área plana).

- Si está solucionando problemas de resultados inconsistentes: Audite inmediatamente todo su flujo de trabajo de preparación de muestras, desde la molienda hasta el prensado, en busca de inconsistencias antes de sospechar de un problema con el instrumento.

En última instancia, dominar XRF se trata menos de comprender el espectrómetro y más de dominar la muestra.

Tabla de resumen:

| Tipo de error | Factor clave | Impacto en la precisión |

|---|---|---|

| Preparación de la muestra | Acabado de la superficie, tamaño de partícula, heterogeneidad | Mayor impacto - Afecta directamente la interacción de los rayos X y la consistencia de la medición |

| Deriva instrumental | Envejecimiento del tubo de rayos X/detector, fluctuaciones de temperatura | Impacto moderado - Gestionado con protocolos de corrección de deriva |

| Superposiciones espectrales | Interferencia de la línea de emisión del elemento (p. ej., Pb/As) | Impacto moderado - Corregido con deconvolución de software |

| Estadísticas de conteo | Elementos de baja concentración, tiempos de conteo cortos | Bajo impacto - Reducido al aumentar el tiempo de conteo |

Logre precisión XRF de grado de laboratorio con KINTEK

Sus resultados XRF son tan confiables como su preparación de muestras. KINTEK se especializa en equipos de laboratorio y consumibles que eliminan los errores de preparación para un análisis consistente y de alta calidad. Ya sea que necesite hornos de fusión para perlas de vidrio perfectas, prensas de pastillas para polvos homogéneos o estándares coincidentes con la matriz para una calibración precisa, proporcionamos las herramientas y la experiencia para garantizar que su XRF entregue datos cuantitativos precisos.

Comuníquese con nuestros expertos hoy mismo para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden mejorar su precisión XRF y la eficiencia del laboratorio.

Obtener una consulta personalizada →

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Cuáles son las características y usos de una prensa de cinturón en el proceso HPHT? Dominio de la síntesis de diamantes industriales

- ¿Qué precauciones de seguridad están asociadas con la operación de una prensa industrial? Garantizar la seguridad del operador y prevenir accidentes

- ¿Por qué un sistema hidráulico siempre debe iniciarse a baja presión? Prevenir fallos catastróficos y garantizar la seguridad

- ¿Qué sucede cuando el fluido hidráulico se calienta demasiado? El ciclo vicioso de desgaste y fallo del sistema

- ¿Cuál es la función principal de una prensa hidráulica uniaxial de laboratorio en el procesamiento de LLZO? Optimice sus pellets verdes

- ¿Qué es el método del disco de KBr? Una guía completa para la preparación de muestras en espectroscopía IR

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para láminas cerámicas LATP? Mejorar la densidad del electrolito sólido

- ¿Cuáles son dos problemas que podrían surgir en la preparación de una pastilla de KBr para análisis IR? Evitar la humedad y errores de molienda