En esencia, el rendimiento de pulverización catódica está determinado por la eficiencia de la transferencia de momento de un ion entrante a los átomos de un material objetivo. Los factores principales que controlan esto son la energía y la masa del ion bombardeador, el ángulo de impacto y las propiedades del propio material objetivo, específicamente la energía que une sus átomos superficiales.

La pulverización catódica es un proceso de colisión física, no térmico. El objetivo es maximizar la energía transferida a los átomos de la superficie del objetivo de tal manera que los expulse. Comprender cómo cada variable del proceso influye en esta transferencia de energía es clave para controlar su tasa de deposición y la calidad de la película.

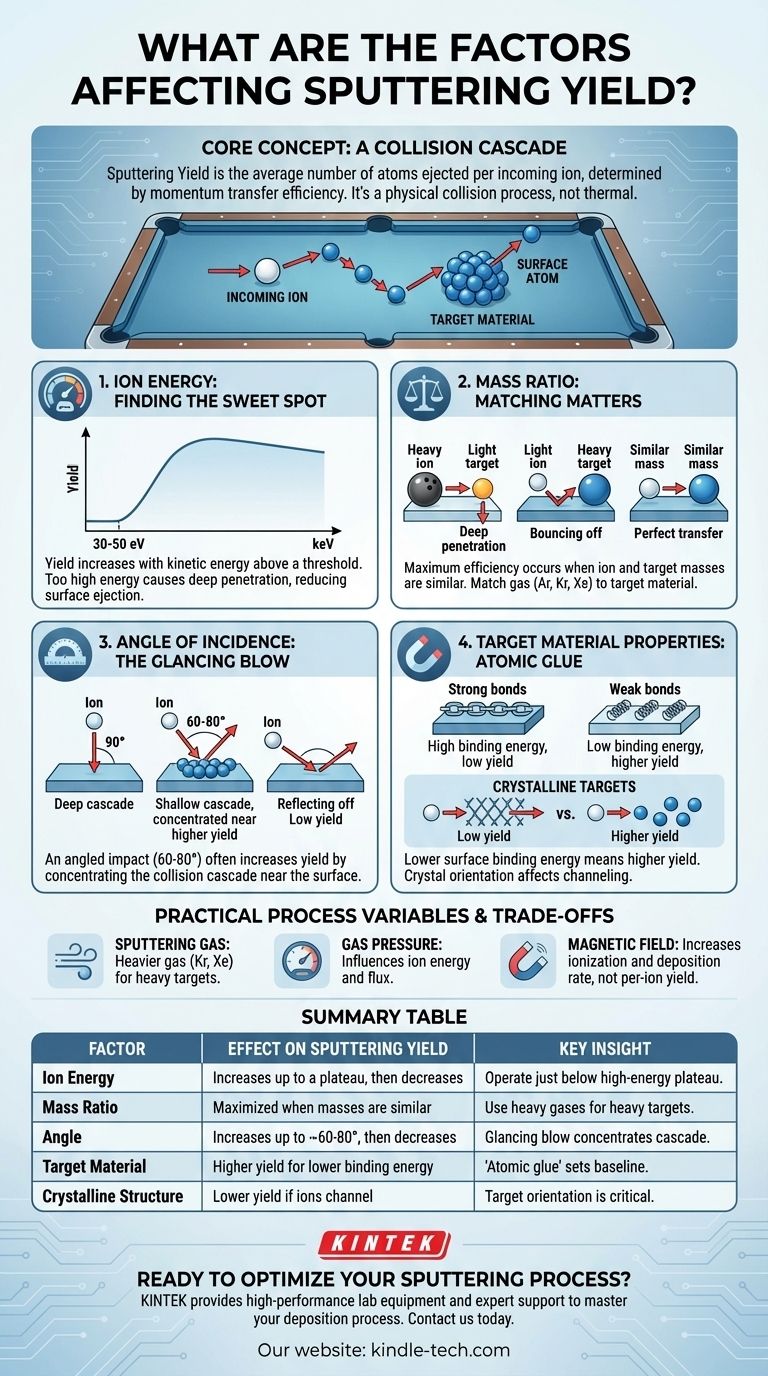

La física central: una cascada de colisiones

La pulverización catódica se entiende mejor como un juego microscópico de billar. Un ion entrante (la "bola blanca") golpea los átomos dentro del material objetivo, creando una reacción en cadena o "cascada de colisiones".

Cuando esta cascada de átomos en movimiento alcanza la superficie con suficiente energía, los átomos de la superficie pueden ser desalojados y expulsados. El rendimiento de pulverización catódica es simplemente el número promedio de átomos expulsados por ion entrante.

Análisis de los factores clave

Para controlar el rendimiento de pulverización catódica, debe manipular las variables que rigen la eficiencia de esta cascada de colisiones.

Energía iónica: encontrando el punto óptimo

La energía cinética de los iones bombardeadores es un parámetro de control crítico. Existe un umbral de energía mínimo, típicamente de 30-50 eV, requerido para superar las fuerzas que mantienen unidos los átomos objetivo.

Por debajo de este umbral, no se produce pulverización catódica. Por encima de él, el rendimiento generalmente aumenta con la energía.

Sin embargo, a energías muy altas (por ejemplo, por encima de unos pocos keV), el rendimiento comienza a estabilizarse o incluso a disminuir. Esto se debe a que los iones de energía extremadamente alta penetran demasiado profundamente en el objetivo, depositando su energía muy por debajo de la superficie donde no puede contribuir a la expulsión de átomos.

Relación de masas: la importancia de la coincidencia

La eficiencia de la transferencia de momento depende en gran medida de las masas relativas del ion y del átomo objetivo.

La máxima transferencia de energía ocurre cuando las masas son aproximadamente iguales. Piense en una bola de billar golpeando a otra: la transferencia de energía es casi perfecta.

Si un ion pesado (como una bola de bolos) golpea un átomo objetivo ligero (una pelota de ping-pong), el átomo ligero es expulsado con alta velocidad, pero el ion continúa profundamente en el objetivo, desperdiciando energía. Por el contrario, un ion ligero que golpea un átomo objetivo pesado simplemente rebotará, transfiriendo muy poco momento.

Ángulo de incidencia: el golpe de refilón

Un impacto perpendicular (90°) no siempre es el ángulo más eficiente para la pulverización catódica.

A menudo, un impacto en ángulo (típicamente 60-80° de la normal) aumenta el rendimiento de pulverización catódica. Esto se debe a que la cascada de colisiones se concentra más cerca de la superficie, lo que hace más probable que un átomo sea expulsado.

Sin embargo, en ángulos muy superficiales, es más probable que el ion simplemente rebote en la superficie sin iniciar una cascada significativa, lo que provoca una fuerte caída del rendimiento.

Propiedades del material objetivo: el pegamento atómico

Las propiedades inherentes del material objetivo establecen la base para el proceso de pulverización catódica.

El factor más importante es la energía de unión superficial. Esta es la cantidad de energía requerida para eliminar un átomo de la superficie. Los materiales con energías de unión superficial más bajas tendrán un mayor rendimiento de pulverización catódica, ya que se necesita menos energía para expulsar un átomo.

Para objetivos cristalinos, la orientación de la red cristalina con respecto al haz de iones también es crucial. Si los iones entran a lo largo de un canal cristalino abierto ("canalización"), viajan más profundamente en el material con menos colisiones, reduciendo significativamente el rendimiento de pulverización catódica.

Comprensión de las compensaciones y las variables del proceso

Los principios físicos fundamentales se controlan mediante la configuración práctica de la máquina. Comprender la conexión es vital.

Elección del gas de pulverización catódica adecuado

La elección del gas (por ejemplo, argón, kriptón, xenón) establece directamente la masa iónica. El argón es una opción común y rentable. Sin embargo, para maximizar el rendimiento para objetivos pesados como el oro o el platino, un gas más pesado y caro como el kriptón o el xenón es más efectivo debido a una mejor coincidencia de masas.

Presión del gas

La presión del gas influye tanto en la energía como en el flujo de iones. Una presión más baja aumenta el "camino libre medio" de los iones, lo que les permite acelerar a energías más altas antes de golpear el objetivo. Sin embargo, una presión demasiado baja puede provocar un plasma inestable.

Intensidad del campo magnético

En la pulverización catódica por magnetrón, se utiliza un campo magnético para atrapar electrones cerca de la superficie del objetivo. Esto aumenta drásticamente la eficiencia de ionización del gas de pulverización catódica, creando un plasma más denso y un mayor flujo de iones que golpean el objetivo. Esto aumenta la tasa de deposición general, pero no cambia el rendimiento por ion individual.

Tomando la decisión correcta para su objetivo

Sus parámetros óptimos dependen completamente de lo que esté tratando de lograr.

- Si su enfoque principal es maximizar la tasa de deposición: Use un gas de pulverización catódica pesado (Kriptón/Xenón) para objetivos pesados, opere a una energía justo por debajo del punto de "meseta" y optimice el ángulo de incidencia del ion.

- Si su enfoque principal es pulverizar un material ligero o delicado: Elija un gas de pulverización catódica más ligero (Neón/Argón) para una mejor coincidencia de masas y use la energía suficiente para exceder el umbral de pulverización catódica para minimizar el daño subsuperficial.

- Si su enfoque principal es la repetibilidad del proceso: Controle meticulosamente la presión del gas, la potencia (que dicta la energía iónica) y la temperatura del objetivo, ya que estos factores rigen directamente la estabilidad de su rendimiento.

Dominar estos factores transforma la pulverización catódica de una caja negra en un proceso de ingeniería precisamente controlable.

Tabla resumen:

| Factor | Efecto sobre el rendimiento de pulverización catódica | Idea clave |

|---|---|---|

| Energía iónica | Aumenta hasta una meseta, luego disminuye | Opere justo por debajo de la meseta de alta energía para una máxima eficiencia. |

| Relación de masas (Ion/Objetivo) | Maximizado cuando las masas son similares | Use gases pesados (Kr, Xe) para objetivos pesados; gases ligeros (Ne, Ar) para objetivos ligeros. |

| Ángulo de incidencia | Aumenta hasta ~60-80°, luego disminuye bruscamente | Un golpe de refilón concentra la cascada de colisiones cerca de la superficie. |

| Material objetivo (Energía de unión superficial) | Mayor rendimiento para materiales con menor energía de unión | La fuerza del "pegamento atómico" establece la línea base para el proceso. |

| Estructura cristalina | El rendimiento es menor si los iones se canalizan en la red cristalina | La orientación del objetivo con respecto al haz es crítica para los materiales cristalinos. |

¿Listo para optimizar su proceso de pulverización catódica para obtener el máximo rendimiento y una calidad de película superior?

Los factores detallados anteriormente son las palancas que usted controla para lograr resultados precisos y repetibles. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y el soporte experto que necesita para dominar su proceso de deposición.

Ya sea que se centre en maximizar la tasa de deposición, trabajar con materiales delicados o garantizar la repetibilidad del proceso, nuestra gama de sistemas y consumibles de pulverización catódica está diseñada para satisfacer sus requisitos de laboratorio específicos.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo. Convirtamos su proceso de pulverización catódica de un desafío en una ventaja competitiva.

Póngase en contacto con nuestros expertos ahora →

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad