La eficiencia de un molino de bolas no está determinada por una única configuración, sino por la interacción precisa de varios factores operativos críticos. Estas variables clave incluyen la velocidad de rotación del molino, las características de los medios de molienda (tamaño y densidad), las propiedades del material que se procesa y la relación de volumen de medios a material dentro de la cámara del molino.

La eficiencia de molienda es fundamentalmente un acto de equilibrio. El objetivo es maximizar la energía transferida de los medios de molienda al material, lo que requiere optimizar la velocidad del molino para lograr el equilibrio adecuado entre impacto y atrición, al tiempo que se asegura que las propiedades de los medios y del material coincidan correctamente.

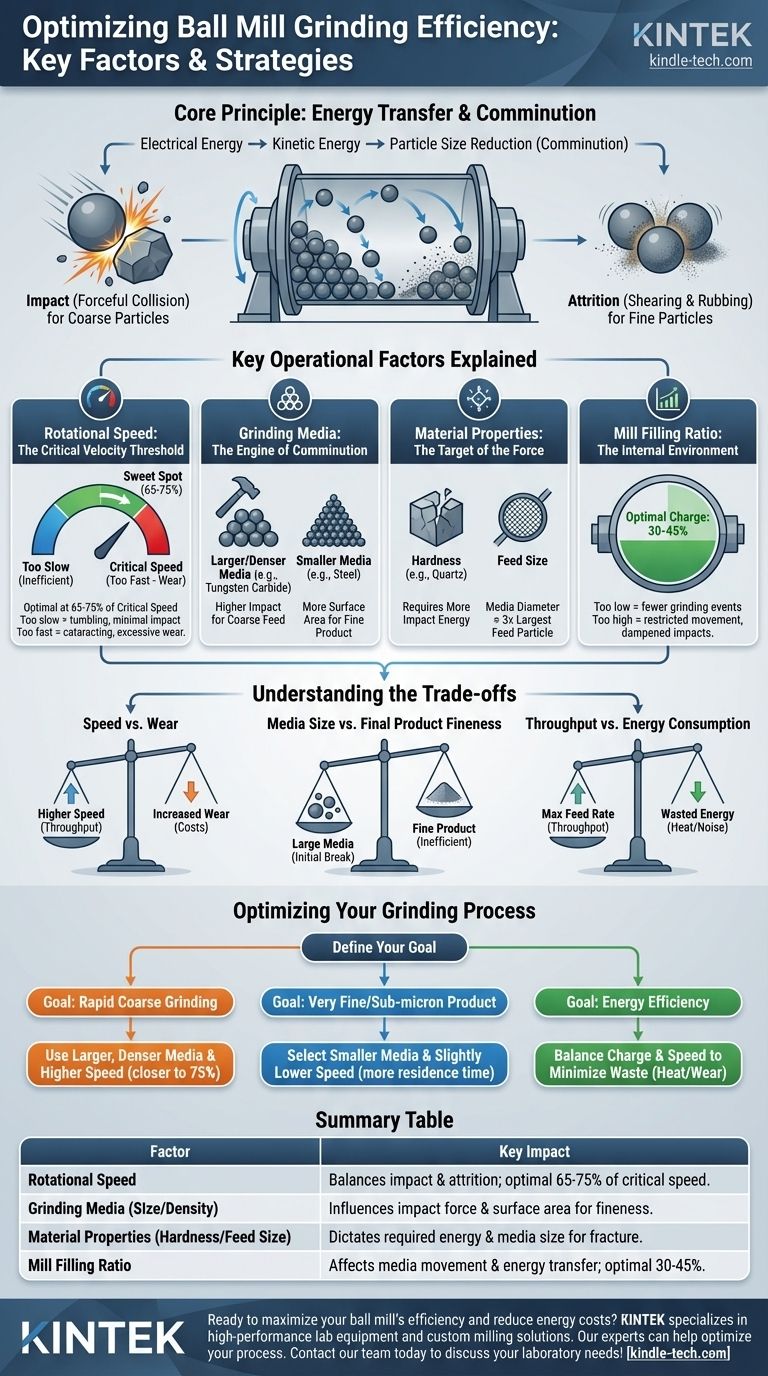

El Principio Fundamental: Transferencia de Energía y Conminución

El propósito principal de un molino de bolas es reducir el tamaño de las partículas, un proceso conocido como conminución. Esto se logra convirtiendo la energía eléctrica de un motor en energía cinética dentro del molino.

De la Rotación a la Fractura

A medida que el tambor del molino gira, levanta los medios de molienda (bolas). Esta acción imparte energía potencial a los medios. Cuando los medios alcanzan una cierta altura, caen y se precipitan en cascada, convirtiendo esa energía potencial en la energía cinética necesaria para triturar y moler el material objetivo.

Dos Modos de Molienda

La transferencia de energía ocurre a través de dos mecanismos principales.

- Impacto: La colisión forzada de las bolas que caen contra el material, lo cual es eficaz para romper partículas más grandes y gruesas.

- Atrición: La acción de cizallamiento y frotamiento que ocurre cuando las bolas ruedan unas sobre otras, lo cual es esencial para moler partículas hasta un tamaño muy fino o incluso submicrónico.

Factores Operativos Clave Explicados

Optimizar el equilibrio entre impacto y atrición requiere un control cuidadoso sobre varias variables. Cada factor influye directamente en la eficacia con la que se utiliza la energía para lograr el tamaño de partícula deseado.

Velocidad de Rotación: El Umbral de Velocidad Crítica

La velocidad del molino es, posiblemente, el factor más crítico. A menudo se discute en relación con su "velocidad crítica", la velocidad teórica a la cual los medios de molienda se centrifugarían y se adherirían a la pared interior del molino, deteniendo toda acción de molienda.

Operar entre el 65% y el 75% de la velocidad crítica suele ser el punto óptimo.

- Demasiado lento: Los medios se agitan en el fondo del molino, lo que lleva a una molienda ineficiente, dominante por atrición y con un impacto mínimo.

- Demasiado rápido: Los medios son lanzados en un arco alto, causando un desgaste excesivo en los revestimientos del molino con una molienda menos efectiva.

Medios de Molienda: El Motor de la Conminución

Las bolas son los instrumentos de reducción de tamaño. Sus características deben adaptarse a la tarea.

- Tamaño de los Medios: Los medios más grandes proporcionan una mayor fuerza de impacto, ideal para romper material de alimentación grueso. Los medios más pequeños proporcionan una mayor superficie y más puntos de contacto, promoviendo la atrición necesaria para producir un producto fino.

- Densidad de los Medios: Los medios más densos (como el carburo de tungsteno o la zirconia) transfieren más energía al impactar que los medios más ligeros (como el acero o la alúmina). Esto es crucial para moler materiales muy duros.

Propiedades del Material: El Objetivo de la Fuerza

El material que se muele dicta el enfoque requerido.

- Dureza: Los materiales más duros requieren más energía de impacto para fracturarse. Esto a menudo significa usar medios de molienda más densos u operar a una velocidad más alta.

- Tamaño de Alimentación: El tamaño inicial de las partículas del material de alimentación debe ser lo suficientemente pequeño para que los medios de molienda elegidos puedan "atraparlo" y romperlo eficazmente. Una regla común es que el diámetro de los medios debe ser aproximadamente tres veces el tamaño de las partículas de alimentación más grandes.

Relación de Llenado del Molino: El Entorno Interno

El volumen de carga, o el porcentaje del volumen interno del molino lleno de medios de molienda, es crítico. Una carga típica está entre el 30% y el 45% del volumen del molino.

- Demasiado bajo: Una carga baja reduce el número de eventos de molienda, disminuyendo la eficiencia y el rendimiento.

- Demasiado alto: Un molino sobrecargado restringe el movimiento de los medios, amortiguando la acción de cascada y reduciendo la energía de los impactos.

Comprendiendo las Compensaciones

Perseguir una métrica de rendimiento a menudo se logra a expensas de otra. Reconocer estas compensaciones es esencial para una optimización práctica.

Velocidad vs. Desgaste

Aumentar la velocidad de rotación puede aumentar el rendimiento, pero también acelera drásticamente el desgaste tanto de los medios de molienda como de los revestimientos internos del molino. Esto aumenta los costos operativos, el tiempo de inactividad por mantenimiento y el riesgo de contaminación del producto por componentes desgastados.

Tamaño de los Medios vs. Finura del Producto Final

El uso de medios grandes es muy eficaz para la ruptura inicial de material grueso. Sin embargo, es una herramienta ineficiente para producir partículas muy finas o submicrónicas, ya que las bolas grandes no pueden actuar eficazmente sobre partículas diminutas. Lograr tal finura requiere cambiar a medios más pequeños.

Rendimiento vs. Consumo de Energía

Maximizar la tasa de alimentación para aumentar el rendimiento puede llevar a una molienda ineficiente si el molino no puede transferir energía eficazmente al mayor volumen de material. Esto resulta en que la energía se desperdicia como calor y ruido en lugar de usarse para la reducción del tamaño de las partículas, lo que eleva los costos de energía por unidad de producto.

Optimización de su Proceso de Molienda

Sus configuraciones ideales están dictadas completamente por su objetivo final. La clave es alinear cada factor operativo con el resultado deseado.

- Si su enfoque principal es la molienda gruesa rápida: Utilice medios de molienda más grandes y densos y opere más cerca del extremo superior del rango de velocidad óptimo (por ejemplo, 75% de la velocidad crítica) para maximizar las fuerzas de impacto.

- Si su enfoque principal es lograr un producto muy fino o submicrónico: Seleccione medios de molienda más pequeños para aumentar el contacto superficial y promover la atrición, a menudo a una velocidad ligeramente menor para asegurar un tiempo de residencia suficiente.

- Si su enfoque principal es la eficiencia energética: Equilibre cuidadosamente la carga del molino y la velocidad de rotación para encontrar el punto donde la energía se dirija a la fractura de partículas, no se desperdicie como exceso de calor o desgaste mecánico.

En última instancia, dominar la eficiencia del molino de bolas proviene de ajustar sistemáticamente estas variables para alinearlas con su material específico y el tamaño de partícula deseado.

Tabla Resumen:

| Factor | Impacto Clave en la Eficiencia de Molienda |

|---|---|

| Velocidad de Rotación | Determina el equilibrio entre impacto y atrición; óptima al 65-75% de la velocidad crítica. |

| Medios de Molienda (Tamaño/Densidad) | Influye en la fuerza de impacto y el área superficial para la molienda fina. |

| Propiedades del Material (Dureza/Tamaño de Alimentación) | Dicta la energía y el tamaño de los medios requeridos para una fractura efectiva. |

| Relación de Llenado del Molino | Afecta el movimiento de los medios y la transferencia de energía; óptima entre el 30-45% del volumen del molino. |

¿Listo para maximizar la eficiencia de su molino de bolas y reducir los costos de energía? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles, incluyendo medios de molienda y soluciones de molienda adaptadas a su material específico y objetivos de tamaño de partícula. Nuestros expertos pueden ayudarle a optimizar su proceso para obtener resultados superiores. Contacte a nuestro equipo hoy para discutir sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Cuál es la capacidad de un molino de bolas? Optimice su proceso de molienda para la máxima eficiencia

- ¿Qué es la contaminación durante la molienda de bolas? Aprenda a controlarla para obtener materiales más puros

- ¿Cuáles son los pasos en la molienda de bolas? Una guía para la reducción efectiva del tamaño de partícula

- ¿Cuál es la capacidad de trabajo de un molino de bolas? Optimice el volumen, la velocidad y los medios de molienda para obtener el máximo rendimiento

- ¿Cuál es la ventaja del método de molienda de bolas? Lograr una reducción de tamaño de partícula y modificación de material rentable