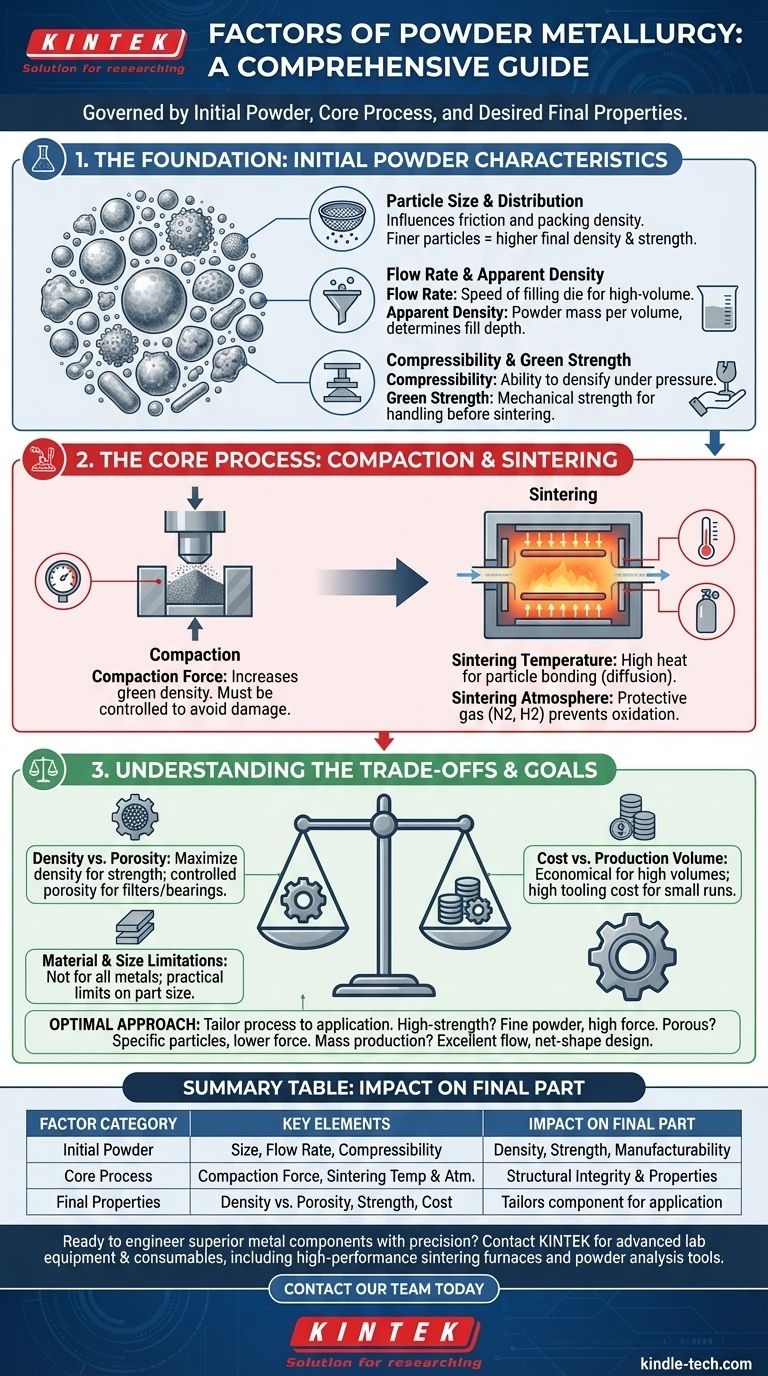

En esencia, la metalurgia de polvos se rige por tres categorías principales de factores: las características del polvo metálico inicial, los parámetros del proceso de fabricación central y las propiedades deseadas del producto final. El éxito de cualquier aplicación de metalurgia de polvos depende del control preciso y la interacción de estos elementos, desde la velocidad de flujo del polvo crudo hasta la temperatura y la atmósfera dentro del horno de sinterización.

La conclusión fundamental es que la metalurgia de polvos no es una sola técnica, sino un sistema. Las propiedades del componente final están determinadas directamente por la calidad del polvo de partida y el control preciso de los procesos de compactación y sinterización. Dominar esta relación es la clave para liberar su potencial.

La base: Características iniciales del polvo

Todo el proceso de metalurgia de polvos (MP) comienza con el propio polvo. Las propiedades físicas y químicas de estas partículas son los bloques de construcción fundamentales que dictan cómo se comportará el material durante la fabricación y su rendimiento final.

Tamaño y distribución de las partículas

El tamaño y la forma de las partículas metálicas individuales son primordiales. Influyen directamente en la fricción entre partículas, lo que afecta la densidad con la que se puede apisonar el polvo.

Las partículas más finas generalmente conducen a una mayor densidad y resistencia final, mientras que a menudo se diseña una distribución específica para lograr un empaquetamiento óptimo.

Velocidad de flujo y densidad aparente

La velocidad de flujo mide la rapidez con la que un polvo puede llenar una cavidad del molde. Un flujo constante y rápido es fundamental para la producción automatizada de gran volumen para garantizar que cada pieza sea uniforme.

La densidad aparente es la masa del polvo por unidad de volumen en su estado suelto. Este factor ayuda a determinar la "profundidad de llenado" necesaria en el molde para lograr la densidad compactada objetivo.

Compresibilidad y resistencia en verde

La compresibilidad es la capacidad del polvo para densificarse bajo presión. Un polvo altamente compresible permite la creación de una pieza densa con menores fuerzas de compactación.

Después de la compactación pero antes de la sinterización, la pieza se conoce como un "compacto en verde". La resistencia en verde es la resistencia mecánica de este frágil compacto, que debe ser suficiente para permitir su manipulación y transferencia al horno de sinterización sin romperse.

El proceso central: Compactación y sinterización

Una vez seleccionado el polvo, pasa a las etapas de fabricación. El control ejercido durante estos pasos transforma el polvo suelto en un componente sólido y funcional.

Fuerza de compactación

Esta es la presión aplicada al polvo dentro del molde para formar el compacto en verde. Las mayores fuerzas de compactación reducen el espacio entre las partículas, aumentando la densidad en verde de la pieza.

La fuerza debe controlarse cuidadosamente para lograr la densidad deseada sin dañar las herramientas ni introducir fracturas por tensión en el compacto.

Temperatura de sinterización

La sinterización es un tratamiento térmico en el que el compacto en verde se calienta en un horno a una temperatura inferior al punto de fusión del metal principal.

Esta alta temperatura proporciona la energía para que las partículas se unan, un proceso llamado difusión, que otorga a la pieza su resistencia e integridad finales. A menudo se requieren hornos de ultra alta temperatura para este paso crítico.

Atmósfera de sinterización

La atmósfera dentro del horno de sinterización es un factor de proceso crucial. Debe controlarse cuidadosamente para evitar la oxidación de las partículas metálicas a altas temperaturas.

Se utilizan gases protectores o reactivos, como mezclas de nitrógeno o hidrógeno, para eliminar contaminantes y facilitar la unión entre partículas, especialmente para materiales como los componentes magnéticos.

Comprender las compensaciones

La metalurgia de polvos es una tecnología poderosa, pero su aplicación implica equilibrar factores en competencia. Comprender estas compensaciones es esencial para el diseño y la producción exitosos de piezas.

Densidad frente a porosidad

La compensación más fundamental en MP es entre densidad y porosidad. Para piezas estructurales de alta resistencia, el objetivo es maximizar la densidad y eliminar los poros.

Sin embargo, para otras aplicaciones, la porosidad controlada es el resultado deseado. Productos como los cojinetes porosos impregnados de aceite y los filtros de metal sinterizado están diseñados específicamente para tener una red de huecos interconectados.

Costo frente a volumen de producción

La metalurgia de polvos sobresale en la producción de piezas complejas de forma neta en grandes volúmenes con un desperdicio mínimo de material. Esto la hace extremadamente rentable para la producción en masa.

Sin embargo, el costo inicial de las herramientas (los moldes y punzones) puede ser significativo. Esto hace que la MP sea menos económica para tiradas de producción muy pequeñas o prototipos únicos.

Limitaciones de material y tamaño

Aunque es versátil, la MP no es adecuada para todos los materiales. Ciertos metales con baja compresibilidad o alta reactividad pueden ser difíciles de procesar.

Además, existen límites prácticos en el tamaño de las piezas. Los componentes extremadamente grandes o pesados son difíciles de producir debido a las inmensas fuerzas de compactación y los tamaños de horno requeridos.

Tomar la decisión correcta para su objetivo

El enfoque óptimo para la metalurgia de polvos depende enteramente de la aplicación prevista del componente final.

- Si su enfoque principal son las piezas estructurales de alta resistencia: Priorice polvos finos y altamente compresibles y utilice altas fuerzas de compactación con un ciclo de sinterización controlado con precisión para maximizar la densidad final.

- Si su enfoque principal es crear componentes porosos (como filtros o cojinetes): Seleccione cuidadosamente el tamaño y la forma de la partícula y utilice fuerzas de compactación más bajas para lograr un nivel de porosidad específico y controlado.

- Si su enfoque principal es la producción en masa rentable de formas complejas: Optimice para polvos con excelentes velocidades de flujo para permitir la fabricación de alta velocidad y diseñe piezas que aprovechen plenamente las capacidades de forma neta de MP.

Al comprender y controlar estos factores clave, puede diseñar materiales y componentes con propiedades únicas adaptadas a casi cualquier aplicación.

Tabla de resumen:

| Categoría de factor | Elementos clave | Impacto en la pieza final |

|---|---|---|

| Polvo inicial | Tamaño de partícula, velocidad de flujo, compresibilidad | Determina la densidad, la resistencia y la capacidad de fabricación |

| Proceso central | Fuerza de compactación, temperatura y atmósfera de sinterización | Define la integridad estructural y las propiedades finales |

| Propiedades finales | Densidad frente a porosidad, resistencia, costo | Adapta el componente a su aplicación específica |

¿Listo para diseñar componentes metálicos superiores con precisión?

Los factores de la metalurgia de polvos son complejos, pero dominarlos es la clave para crear piezas rentables y de alto rendimiento. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles —incluidos hornos de sinterización de alto rendimiento y herramientas de análisis de polvos— que su laboratorio necesita para controlar cada variable y lograr resultados excepcionales.

Permita que nuestra experiencia apoye su innovación. Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación específica y descubrir las soluciones adecuadas para sus desafíos de metalurgia de polvos.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuál es la demanda de diamantes sintéticos? Creciente popularidad de las gemas éticas y asequibles

- ¿Cuál es la necesidad de usar un horno de secado de laboratorio para catalizadores de Mo-Ti-N? Proteja su arquitectura porosa

- ¿Qué biomasa se utiliza para la pirólisis? Alinee la materia prima con su proceso para obtener bioaceite, biocarbón o combustible óptimos

- ¿Cuál es la diferencia entre evaporación y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cómo es la biomasa menos costosa? Desbloquee el poder de las materias primas locales y de bajo costo

- ¿Qué tipo de controlador se utiliza en los mejores Ultra Congeladores? La función crítica de los PLC en la integridad de las muestras

- ¿Cuáles son los factores que afectan el punto de fusión y ebullición? Descubre la ciencia de las transiciones de fase

- ¿Cuál es la historia de la sinterización por plasma de chispa? Desde sus orígenes en la década de 1930 hasta la tecnología FAST moderna