La sinterización es el paso crítico de fabricación que transforma una colección de partículas de polvo sueltas en un objeto sólido y denso con propiedades mecánicas útiles. Mejora fundamentalmente la resistencia, dureza y resistencia al desgaste de un material al calentarlo por debajo de su punto de fusión, lo que hace que las partículas individuales se unan a nivel atómico y eliminen progresivamente el espacio vacío entre ellas.

El principio fundamental a entender es que la sinterización no es solo un proceso de "encendido/apagado"; es un método altamente sintonizable para controlar la microestructura final de un material. Las propiedades mecánicas que se logran son el resultado directo de equilibrar parámetros clave como la temperatura y el tiempo, lo que siempre implica navegar por compensaciones críticas.

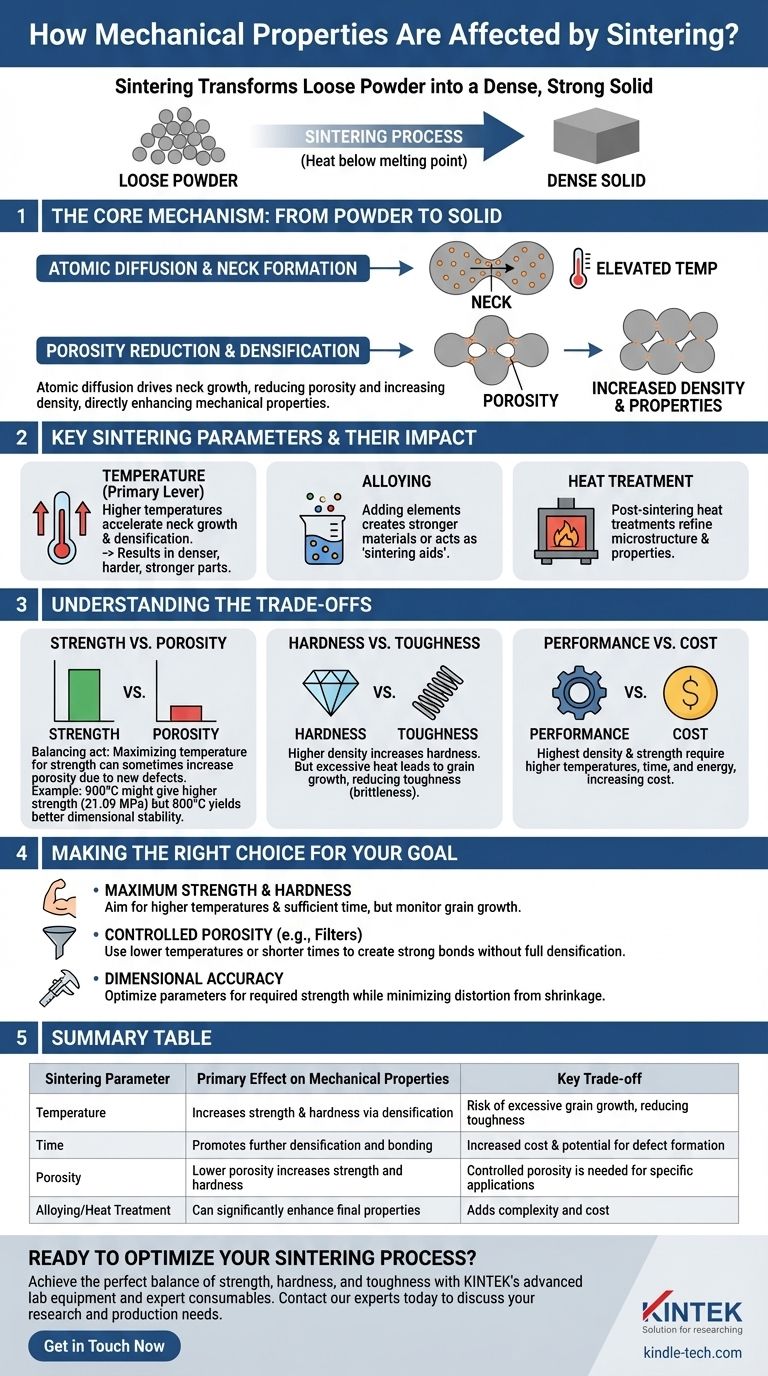

El mecanismo central: del polvo al sólido

La sinterización crea una pieza mecánicamente fuerte al alterar fundamentalmente la estructura interna del material. Esto ocurre a través de varias etapas distintas pero superpuestas impulsadas por la energía térmica.

El papel de la difusión atómica

A temperaturas elevadas, incluso muy por debajo del punto de fusión, los átomos en un material sólido ganan suficiente energía para moverse. Este movimiento, o difusión atómica, es el motor de la sinterización. Los átomos migran a través de las superficies y límites de las partículas de polvo adyacentes, buscando reducir la energía total del sistema.

Formación y crecimiento del cuello

El proceso comienza donde las partículas se tocan. Los átomos se difunden a estos puntos de contacto, formando pequeños puentes o "cuellos". Estos cuellos son los enlaces iniciales que le dan al componente su resistencia "en verde" temprana. A medida que la sinterización continúa, estos cuellos se hacen más anchos y fuertes.

Reducción de la porosidad y densificación

A medida que los cuellos crecen, acercan los centros de las partículas. Esta acción cierra sistemáticamente los huecos y vacíos (conocidos como porosidad) que existían en el polvo suelto original. La reducción de la porosidad conduce a un aumento de la densidad del material, lo que se correlaciona directamente con la mejora de las propiedades mecánicas.

Parámetros clave de sinterización y su impacto

Puede controlar con precisión el resultado de la sinterización manipulando varias variables clave del proceso. La más influyente de ellas es la temperatura.

El papel dominante de la temperatura

La temperatura es la palanca principal para controlar la velocidad de difusión. Las temperaturas más altas proporcionan más energía, acelerando el crecimiento del cuello y la densificación. Esto generalmente resulta en una pieza final más densa, dura y fuerte.

La influencia de la aleación y el tratamiento térmico

La composición del polvo en sí tiene un impacto masivo. La adición de otros elementos, o aleación, se puede utilizar para crear materiales finales más fuertes o para actuar como "ayudas de sinterización" que promueven la densificación a temperaturas más bajas. Los tratamientos térmicos posteriores a la sinterización pueden refinar aún más la microestructura y las propiedades mecánicas.

Comprendiendo las compensaciones

Lograr propiedades mecánicas óptimas no es tan simple como maximizar la temperatura. La sinterización es un acto de equilibrio en el que mejorar una propiedad puede afectar negativamente a otra.

Resistencia vs. Porosidad

Como se ve con algunas cerámicas, la temperatura que produce la mayor resistencia a la compresión no siempre es la misma temperatura que produce la menor porosidad o la menor contracción. Por ejemplo, una temperatura de 900°C podría producir una resistencia a la compresión de 21.09 MPa, mientras que 800°C produce una mejor estabilidad dimensional. Esto se debe a que las temperaturas excesivas pueden introducir nuevos defectos incluso mientras reducen la porosidad.

Dureza vs. Tenacidad

Si bien una mayor densidad generalmente aumenta la dureza, mantener un material a alta temperatura durante demasiado tiempo puede hacer que sus cristales internos, o granos, crezcan excesivamente. Los granos grandes pueden hacer que un material sea más quebradizo, reduciendo su tenacidad (su capacidad para absorber energía y resistir la fractura).

Rendimiento vs. Costo

Lograr la densidad y resistencia más altas posibles a menudo requiere temperaturas más altas, tiempos de ciclo más largos o atmósferas de gas más complejas. Estos factores aumentan directamente el consumo de energía y los costos de equipo, lo que debe sopesarse con los requisitos de rendimiento del componente final.

Tomando la decisión correcta para su objetivo

Para utilizar la sinterización de manera efectiva, debe alinear los parámetros de su proceso con la propiedad más crítica para su aplicación específica.

- Si su enfoque principal es la máxima resistencia y dureza: Apunte a temperaturas de sinterización más altas y tiempo suficiente para lograr una densificación casi completa, pero controle el crecimiento excesivo del grano que podría reducir la tenacidad.

- Si su enfoque principal es la porosidad controlada (por ejemplo, para filtros o cojinetes autolubricantes): Use temperaturas más bajas o tiempos más cortos para crear enlaces fuertes entre partículas sin eliminar por completo la red de poros deseada.

- Si su enfoque principal es la precisión dimensional: Optimice la temperatura y el tiempo para lograr la resistencia requerida minimizando la distorsión de la pieza por contracción, aceptando que es posible que no logre la máxima densidad teórica.

Al comprender estos principios, puede controlar con precisión el proceso de sinterización para diseñar materiales que cumplan con sus requisitos exactos de rendimiento.

Tabla resumen:

| Parámetro de sinterización | Efecto primario sobre las propiedades mecánicas | Compensación clave |

|---|---|---|

| Temperatura | Aumenta la resistencia y dureza mediante la densificación | Riesgo de crecimiento excesivo del grano, reduciendo la tenacidad |

| Tiempo | Promueve una mayor densificación y unión | Mayor costo y potencial de formación de defectos |

| Porosidad | Menor porosidad aumenta la resistencia y la dureza | La porosidad controlada es necesaria para aplicaciones específicas (por ejemplo, filtros) |

| Aleación/Tratamiento térmico | Puede mejorar significativamente las propiedades finales | Añade complejidad y coste al proceso de fabricación |

¿Listo para optimizar su proceso de sinterización para un rendimiento superior del material?

Los principios de la sinterización son complejos, pero lograr el equilibrio perfecto de resistencia, dureza y tenacidad para su aplicación específica no tiene por qué serlo. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles expertos necesarios para controlar con precisión cada etapa del desarrollo de sus materiales.

Ya sea que esté desarrollando nuevas aleaciones metálicas, cerámicas avanzadas o materiales compuestos, nuestras soluciones lo ayudan a navegar por las compensaciones críticas para lograr sus objetivos de propiedades mecánicas de manera eficiente.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué es la pulverización catódica de RF de materiales de óxido? Una guía para depositar películas aislantes de alta calidad

- ¿Cómo se extrae el destilado de cannabis? Una guía paso a paso para THC y CBD ultrapuros

- ¿Cuál es la diferencia entre PPF y el recubrimiento cerámico? Armadura contra astillas de roca y capa resbaladiza para su coche

- ¿Cuál es el rango de precios de los congeladores de temperatura ultrabaja? Proteja sus muestras con la inversión adecuada

- ¿Cuáles son las principales consideraciones técnicas para usar tapones de lana de cuarzo? Optimice su celda de reacción espectroscópica

- ¿Cómo funciona la sinterización en cerámicas? Descubra el proceso para materiales densos y de alta resistencia

- ¿Para qué se pueden utilizar los diamantes sintéticos? Impulsando industrias desde el mecanizado hasta la computación cuántica

- ¿Qué soldadura fuerte con soplete ofrece una alta tasa de producción, costos reducidos y calidad uniforme? Descubra la soldadura fuerte automatizada con soplete