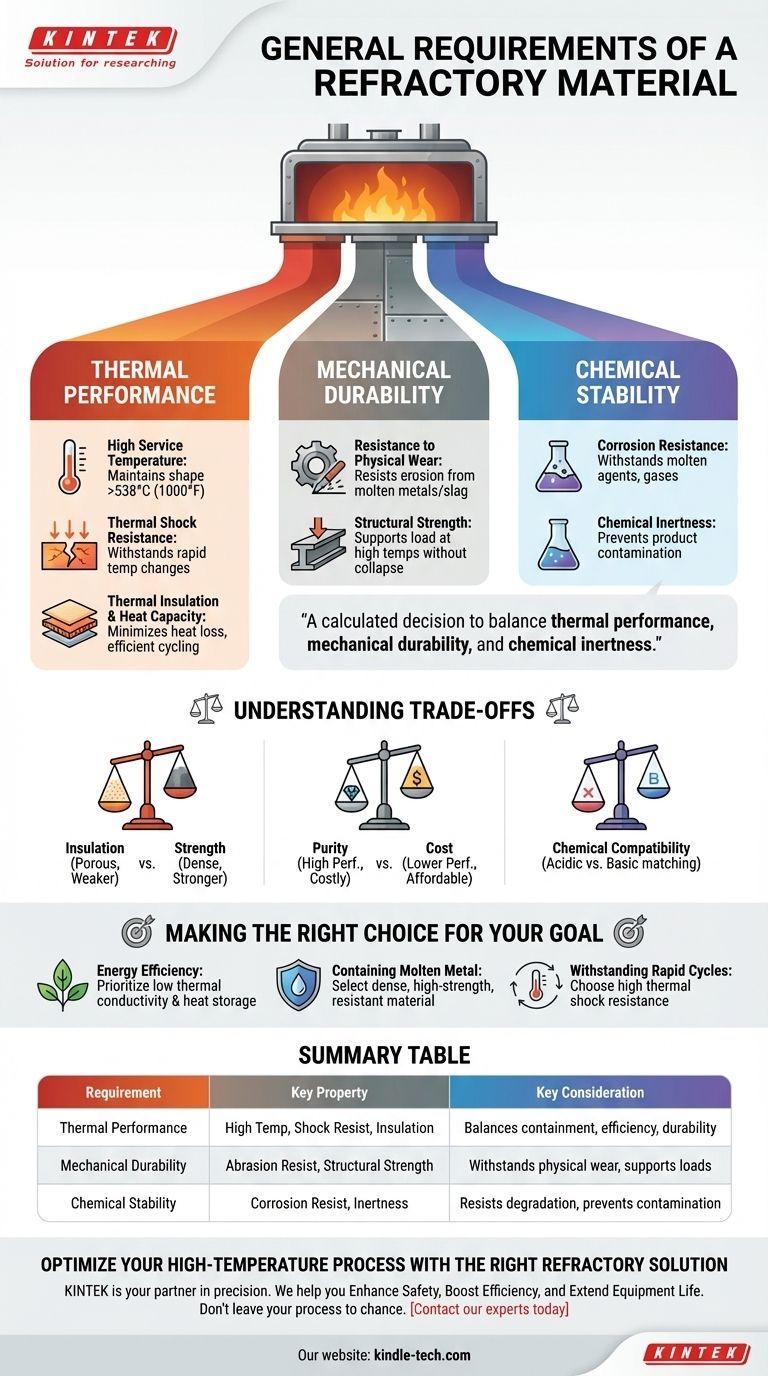

En esencia, un material refractario tiene tres requisitos fundamentales: debe soportar temperaturas extremadamente altas, resistir el desgaste y la abrasión físicos, y permanecer estable cuando se expone a agentes químicos corrosivos. Estos materiales están diseñados específicamente para funcionar en entornos superiores a 538 °C (1000 °F), donde los materiales estándar fallarían.

La selección de un refractario no se trata simplemente de sobrevivir al calor. Es una decisión calculada para equilibrar el rendimiento térmico, la durabilidad mecánica y la inercia química para garantizar la seguridad, la eficiencia y la longevidad de un proceso industrial de alta temperatura.

El requisito principal: Rendimiento térmico

La característica más definitoria de un refractario es su capacidad para funcionar bajo un estrés térmico extremo. Esto va mucho más allá de simplemente no derretirse.

Alta temperatura de servicio (Refractariedad)

Este es el requisito más obvio. Un refractario debe mantener su forma física y su identidad química a la temperatura de funcionamiento prevista sin ablandarse, derretirse o deformarse bajo carga.

Resistencia al choque térmico

Los procesos industriales a menudo implican cambios rápidos de temperatura. Un refractario debe ser capaz de soportar estos ciclos rápidos de calentamiento y enfriamiento sin agrietarse ni desprenderse, asegurando la integridad estructural del horno o recipiente.

Aislamiento térmico y capacidad calorífica

Los refractarios eficaces a menudo proporcionan un buen aislamiento térmico, minimizando la pérdida de calor y mejorando la eficiencia energética. También es deseable una baja capacidad de almacenamiento de calor, ya que permite que el horno se caliente y se enfríe más rápido, ahorrando tiempo y energía.

El mandato de la durabilidad mecánica

El calor no es la única fuerza en juego. Un refractario debe ser lo suficientemente resistente físicamente para sobrevivir a su entorno operativo.

Resistencia al desgaste físico

Muchos procesos de alta temperatura implican el movimiento de metales fundidos, escoria o gases calientes. El revestimiento refractario debe resistir la erosión y abrasión física resultante para evitar fallos prematuros.

Resistencia estructural

Un refractario debe tener suficiente resistencia mecánica para soportar su propio peso y cualquier carga estructural a altas temperaturas. Un material que se ablanda, incluso si no se derrite, puede provocar un colapso catastrófico del revestimiento del horno.

El desafío de la estabilidad química

El interior de un horno es un entorno altamente reactivo. Un refractario debe actuar como una barrera estable y no reactiva.

Resistencia a la corrosión

Los refractarios están constantemente expuestos a agentes corrosivos como escoria fundida, metales y gases de proceso. Deben ser químicamente resistentes a estos agentes para evitar ser disueltos o degradados, lo que comprometería el revestimiento y contaminaría el producto.

Inercia química

Un requisito clave es que el material refractario no reaccione con los materiales que se están procesando. Esto evita la contaminación del producto final y asegura la integridad química tanto del refractario como del contenido del horno.

Comprender las compensaciones

Ningún material refractario único sobresale en todas las áreas. El proceso de selección siempre implica equilibrar propiedades contrapuestas para adaptarse a una aplicación específica.

Aislamiento frente a resistencia

Los materiales altamente porosos son excelentes aislantes térmicos, pero a menudo son mecánicamente más débiles que los materiales densos y menos porosos. Un ladrillo denso puede soportar más carga, pero permitirá que escape más calor.

Pureza frente a coste

Los refractarios de mayor pureza generalmente ofrecen un rendimiento superior a alta temperatura y una mejor resistencia a la corrosión. Sin embargo, este mayor rendimiento conlleva un coste significativamente mayor.

Compatibilidad química

Un refractario que es altamente resistente a un entorno químico ácido (como los materiales a base de sílice) puede ser destruido rápidamente por uno básico (que contiene cal o magnesia), y viceversa. La química del refractario debe coincidir con la química del proceso.

Tomar la decisión correcta para su objetivo

La selección del refractario correcto depende totalmente de la demanda principal de su proceso industrial específico.

- Si su enfoque principal es la eficiencia energética: Dé prioridad a los materiales con baja conductividad térmica y baja capacidad de almacenamiento de calor para minimizar la pérdida de calor.

- Si su enfoque principal es contener metal fundido o sólidos abrasivos: Seleccione un refractario denso y de alta resistencia con resistencia probada al desgaste físico y la corrosión química.

- Si su enfoque principal es soportar cambios rápidos de temperatura: Elija un material diseñado específicamente para una alta resistencia al choque térmico para evitar grietas y fallos durante el ciclo.

Comprender estos requisitos fundamentales es el primer paso para optimizar la seguridad, la eficiencia y el rendimiento de cualquier operación a alta temperatura.

Tabla de resumen:

| Requisito | Propiedad clave | Consideración clave |

|---|---|---|

| Rendimiento térmico | Alta temperatura de servicio, Resistencia al choque térmico, Buen aislamiento | Equilibra la contención del calor con la eficiencia energética y la durabilidad del ciclo. |

| Durabilidad mecánica | Resistencia a la abrasión, Alta resistencia estructural | Soporta el desgaste físico de los materiales fundidos y soporta las cargas estructurales. |

| Estabilidad química | Resistencia a la corrosión, Inercia química | Resiste la degradación por escoria, metales y gases; previene la contaminación del producto. |

Optimice su proceso de alta temperatura con la solución refractaria adecuada

Seleccionar el material refractario ideal es una decisión crítica que impacta directamente en la seguridad, la eficiencia y la longevidad de sus operaciones. La elección equivocada puede provocar fallos prematuros, contaminación del producto y costosos tiempos de inactividad.

KINTEK es su socio en precisión. Nos especializamos en el suministro de equipos de laboratorio y consumibles de alto rendimiento, incluidos materiales refractarios diseñados para soportar entornos extremos. Nuestros expertos comprenden el equilibrio intrincado entre el rendimiento térmico, la resistencia mecánica y la compatibilidad química.

Le ayudamos a:

- Mejorar la seguridad: Elija materiales que garanticen la integridad estructural bajo estrés térmico y mecánico extremo.

- Aumentar la eficiencia: Seleccione refractarios con propiedades de aislamiento óptimas para reducir el consumo de energía y los costes operativos.

- Extender la vida útil del equipo: Evite el fallo prematuro del revestimiento haciendo coincidir las propiedades del refractario con la química y las condiciones específicas de su proceso.

No deje su proceso al azar. Ya sea que su objetivo principal sea la eficiencia energética, la contención de metal fundido o la resistencia a ciclos rápidos de temperatura, KINTEK tiene la experiencia y los productos para satisfacer las exigentes necesidades de su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada y permítanos ayudarle a seleccionar el material refractario perfecto para lograr un rendimiento y una fiabilidad superiores.

Guía Visual

Productos relacionados

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Tela de carbono conductora, papel de carbono y fieltro de carbono para electrodos y baterías

- Fabricante de piezas personalizadas de PTFE Teflon para cestas de flores de grabado hueco para eliminación de pegamento de desarrollo ITO FTO

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

- Fabricante personalizado de piezas de PTFE Teflon para cestas de limpieza huecas y portaracks

La gente también pregunta

- ¿Cuál es la temperatura máxima de funcionamiento de la alúmina? El papel crítico de la pureza y la forma

- ¿Cuáles son las propiedades típicas de los refractarios de alta alúmina (Al2O3)? Mejore el rendimiento con resiliencia a altas temperaturas

- ¿Cuáles son las ventajas del proceso de seleccionar una placa de alúmina para la síntesis de nanofilms de CuO? Lograr una pureza superior

- ¿Cuál es la temperatura máxima para un tubo de alúmina? Desbloquee todo su potencial con alta pureza

- ¿Qué funciones cumplen las varillas de soporte de alúmina de alta pureza en los experimentos de sCO2? Garantizar la integridad del material a altas temperaturas