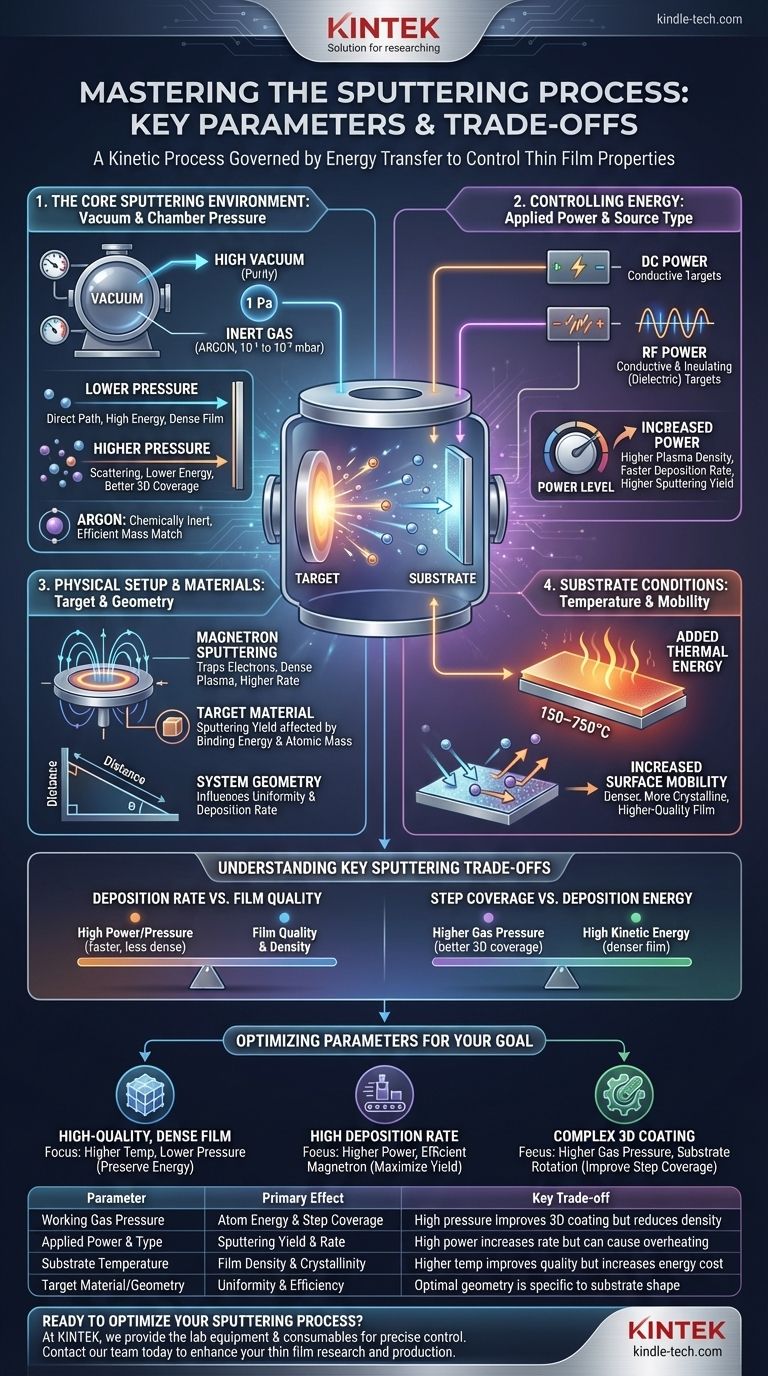

Para controlar el proceso de pulverización catódica, debe gestionar cuatro parámetros principales: la presión del gas de trabajo dentro de la cámara de vacío, el tipo y la magnitud de la potencia aplicada al objetivo, la temperatura del sustrato y las características físicas del sistema, como el material del objetivo y su geometría con respecto al sustrato. Estos factores no son independientes; trabajan juntos para definir la energía de los iones de pulverización catódica y el recorrido de los átomos pulverizados, determinando en última instancia las propiedades finales de la película delgada depositada.

La pulverización catódica es un proceso cinético gobernado por la transferencia de energía. El desafío central no es solo elegir los parámetros correctos, sino comprender cómo interactúan para controlar la energía de las partículas en dos etapas clave: la energía utilizada para expulsar átomos del objetivo y la energía que tienen esos átomos cuando llegan al sustrato.

El Entorno Central de la Pulverización Catódica

La calidad de cualquier película pulverizada comienza con el entorno en el que se crea. La cámara de vacío y el gas dentro de ella son los elementos fundamentales que debe controlar.

El Papel del Vacío y la Presión de la Cámara

El proceso comienza bombeando la cámara hasta un alto vacío (por ejemplo, alrededor de 1 Pa o menos) para eliminar contaminantes como el vapor de agua y el aire residual. Esto asegura la pureza de la película final.

Luego se introduce un gas de trabajo inerte, típicamente Argón, a una baja presión controlada (por ejemplo, 10⁻¹ a 10⁻³ mbar). Esta presión es una palanca crítica.

- Una presión más baja da como resultado menos colisiones entre los átomos pulverizados y los átomos de gas. Esto crea una trayectoria más directa, de línea de visión, hacia el sustrato, preservando la alta energía cinética de los átomos pulverizados, lo que puede conducir a una película más densa.

- Una presión más alta aumenta el número de colisiones. Este efecto de dispersión puede mejorar la cobertura de la película sobre topografías de sustrato complejas y no planas, pero reduce la energía de los átomos que llegan al sustrato.

Elección del Gas de Trabajo

El Argón es la opción más común porque es químicamente inerte y tiene una masa atómica adecuada para pulverizar eficientemente la mayoría de los materiales.

La masa del ion de gas en relación con el átomo objetivo influye en el rendimiento de pulverización catódica, es decir, el número de átomos objetivo expulsados por ion incidente. Una mejor coincidencia de masa puede mejorar la eficiencia de esta transferencia de energía.

Control de la Energía del Sistema

La energía aplicada al sistema dicta tanto la velocidad del proceso como la calidad de la película resultante.

Potencia Aplicada y Tipo de Fuente

La potencia se aplica para ionizar el gas de trabajo y crear el plasma. Los dos tipos principales son Corriente Continua (CC) y Radiofrecuencia (RF).

- La pulverización catódica de CC es muy eficaz para materiales objetivo conductores.

- La pulverización catódica de RF es más versátil, ya que se puede utilizar tanto para materiales conductores como eléctricamente aislantes (dieléctricos). Funciona alternando el campo eléctrico, evitando que se acumule carga en la superficie del aislante, lo que de otro modo detendría el proceso.

Aumentar la potencia generalmente aumenta la densidad del plasma y la energía del ion, lo que conduce a un mayor rendimiento de pulverización catódica y una mayor velocidad de deposición.

El Impacto de la Temperatura del Sustrato

Calentar el sustrato, a menudo a temperaturas entre 150 y 750 °C, es otra forma de inyectar energía en el proceso.

Esta energía térmica añadida otorga a los átomos recién depositados más movilidad superficial. Les permite moverse sobre la superficie del sustrato para encontrar posiciones más estables y de menor energía dentro de la red cristalina de la película, lo que resulta en una estructura de película más densa, más cristalina y de mayor calidad.

La Configuración Física y los Materiales

Los componentes fijos de su sistema de pulverización catódica también actúan como parámetros críticos del proceso.

Material Objetivo y Geometría del Sistema

El rendimiento de la pulverización catódica se ve directamente afectado por la energía de enlace y la masa atómica del material objetivo. Los átomos más pesados con enlaces más débiles son generalmente más fáciles de pulverizar.

La distancia y el ángulo entre el objetivo y el sustrato también juegan un papel importante. Esta geometría determina la uniformidad de la película en todo el sustrato e influye en la velocidad de deposición en cualquier punto dado.

La Función de los Campos Magnéticos

Los sistemas modernos casi siempre utilizan pulverización catódica magnetrónica. Se aplica un campo magnético cerca del objetivo para atrapar electrones libres en su vecindad.

Este confinamiento aumenta drásticamente la probabilidad de que los electrones colisionen e ionizen los átomos de gas argón. El resultado es un plasma mucho más denso concentrado cerca del objetivo, lo que conduce a una tasa de pulverización catódica significativamente mayor a presiones de gas más bajas.

Comprensión de las Compensaciones Clave de la Pulverización Catódica

Optimizar el proceso de pulverización catódica es un acto de equilibrio. Mejorar una característica a menudo se produce a expensas de otra.

Velocidad de Deposición frente a Calidad de la Película

Buscar una alta velocidad de deposición aumentando la potencia o la presión puede ser contraproducente. La alta potencia puede generar calor excesivo, mientras que la alta presión puede provocar una mayor incorporación de gas y una estructura de película más porosa, lo que reduce la calidad y la densidad generales.

Cobertura de Escalones frente a Energía de Deposición

Si necesita recubrir una superficie 3D compleja, una mayor presión de gas de trabajo es beneficiosa porque dispersa los átomos pulverizados, permitiéndoles recubrir las paredes laterales. Sin embargo, este mismo efecto de dispersión reduce la energía cinética de los átomos al impactar, lo que puede resultar en una película menos densa.

Tiempo de Proceso frente a Costo del Sistema

El tiempo total del ciclo está fuertemente influenciado por el tamaño de la cámara y la capacidad de su sistema de bombeo de vacío. Una cámara más grande puede procesar más sustratos a la vez, pero tarda más en bombearse hasta el vacío requerido, creando una compensación entre el rendimiento y el tiempo de configuración inicial.

Optimización de Parámetros para su Objetivo

Su elección de parámetros debe estar impulsada por el resultado deseado para su película delgada.

- Si su enfoque principal es una película densa y de alta calidad: Priorice los parámetros que aumentan la movilidad atómica en el sustrato, como una mayor temperatura del sustrato y una presión de gas de trabajo más baja para preservar la energía cinética.

- Si su enfoque principal es una alta velocidad de deposición: Utilice configuraciones de potencia más altas y asegúrese de que el diseño de su magnetrón esté confinando eficientemente el plasma para maximizar el rendimiento de pulverización catódica.

- Si su enfoque principal es recubrir una forma 3D compleja: Utilice una presión de gas de trabajo más alta para fomentar la dispersión atómica y mejorar la cobertura de escalones, potencialmente combinada con la rotación del sustrato.

Dominar el proceso de pulverización catódica consiste en comprender cómo estas variables interconectadas controlan el flujo de energía y materia desde el objetivo hasta el sustrato.

Tabla Resumen:

| Parámetro | Efecto Principal en el Proceso | Compensación Clave |

|---|---|---|

| Presión del Gas de Trabajo | Controla la energía atómica y la cobertura de escalones | La presión alta mejora el recubrimiento 3D pero reduce la densidad de la película |

| Potencia y Tipo Aplicados | Determina el rendimiento y la tasa de pulverización catódica | La alta potencia aumenta la tasa pero puede causar sobrecalentamiento |

| Temperatura del Sustrato | Influye en la densidad y cristalinidad de la película | La temperatura más alta mejora la calidad pero aumenta el costo energético |

| Material/Geometría del Objetivo | Afecta la uniformidad de la deposición y la eficiencia | La geometría óptima es específica de la forma del sustrato |

¿Listo para optimizar su proceso de pulverización catódica para obtener películas delgadas superiores?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que necesita para controlar con precisión estos parámetros críticos. Ya sea que su objetivo sea la máxima densidad de película, altas velocidades de deposición o una cobertura perfecta en estructuras 3D complejas, nuestros expertos pueden ayudarlo a seleccionar las soluciones de pulverización catódica adecuadas para los desafíos únicos de su laboratorio.

Contacte a nuestro equipo hoy para discutir cómo podemos mejorar su investigación y producción de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre fusión y sinterización? Domine los métodos de unión de materiales

- ¿Cuál es el objetivo de utilizar un horno de secado para tratar la pasta conductora de plata? Optimizar la interfaz del electrolito LATP

- ¿Cuáles son los beneficios ambientales de la pirólisis? Convierte los residuos en energía y lucha contra el cambio climático

- ¿Cuáles son los beneficios de una construcción robusta en los congeladores de ultra baja temperatura? Garantice la seguridad y fiabilidad de las muestras a largo plazo

- ¿Qué hace el recubrimiento por pulverización catódica? Lograr una deposición de película superior a nivel atómico

- ¿Cuál es la diferencia entre la pulverización catódica (sputtering) de CC y la de RF? Elija el método adecuado para sus materiales

- ¿Cuál es la composición del bioaceite de pirólisis rápida? Desbloqueando su potencial como materia prima para productos químicos renovables

- ¿Qué es el proceso de sinterización sin presión? Lograr una densidad uniforme para piezas complejas