Aunque son elogiados por su superior transferencia de calor y masa, los reactores de lecho fluidizado (RLF) no son una solución universal y conllevan limitaciones operativas significativas. Los inconvenientes principales provienen de su compleja dinámica de fluidos, lo que da lugar a desafíos como la erosión de los componentes internos, la pérdida de partículas finas y mayores costos energéticos asociados con el gas de fluidización.

La fortaleza central de un reactor de lecho fluidizado —su capacidad para hacer que las partículas sólidas se comporten como un fluido turbulento— es simultáneamente la fuente de sus limitaciones más significativas. Gestionar estos comportamientos físicos inherentes es el desafío central en el diseño y la operación de un RLF.

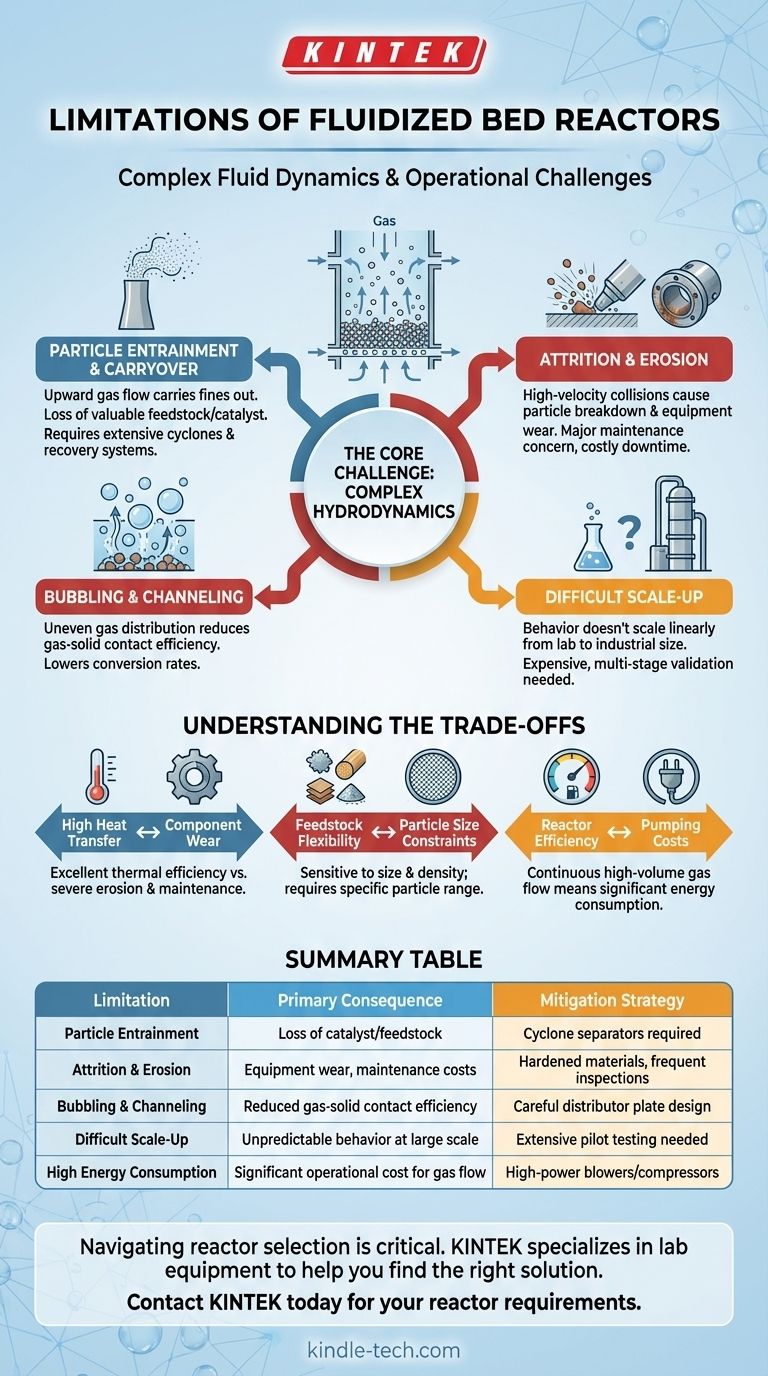

El Desafío Central: Hidrodinámica Compleja

La naturaleza turbulenta y mezclada de un lecho fluidizado crea un entorno operativo exigente. A diferencia de un lecho fijo simple donde las partículas están estáticas, el movimiento constante en un RLF introduce varios puntos potenciales de fallo e ineficiencias.

Arrastre de Partículas y Transporte

El flujo ascendente del gas de fluidización puede arrastrar fácilmente partículas finas fuera del lecho del reactor. Este fenómeno, conocido como arrastre o transporte, resulta en la pérdida de valiosa materia prima o catalizador.

Para gestionar esto, los sistemas RLF requieren equipos posteriores extensos, generalmente uno o más ciclones, para separar y recuperar estas partículas arrastradas, lo que añade un costo de capital y una complejidad significativos.

Desgaste y Erosión

Las colisiones constantes y de alta velocidad entre partículas y entre partículas y las paredes del reactor causan dos problemas distintos. La desgaste (attrition) es el proceso por el cual las propias partículas se descomponen en partículas finas más pequeñas, lo que agrava el problema del arrastre.

La erosión es el desgaste mecánico de los componentes internos del reactor, los tubos de transferencia de calor y la tubería posterior. Este es un problema de mantenimiento importante que puede provocar costosos tiempos de inactividad y requiere el uso de materiales especializados y endurecidos.

Burbujeo y Canales (Channeling)

El gas de fluidización no siempre se distribuye uniformemente por todo el lecho sólido. Puede coalescer en grandes burbujas que ascienden rápidamente a través del lecho, sorteando efectivamente las partículas sólidas.

Este burbujeo o formación de canales reduce drásticamente la eficiencia de contacto entre el gas y los sólidos, socavando el propósito principal del reactor y disminuyendo las tasas de conversión. Prevenir esto requiere un diseño cuidadoso de la placa distribuidora y control operativo.

Difícil Ampliación de Escala (Scale-Up)

El comportamiento hidrodinámico de un RLF no se escala de manera simple y lineal. Un diseño que funciona perfectamente en un pequeño reactor de laboratorio o piloto puede exhibir un comportamiento de burbujeo o canalización completamente diferente e impredecible a escala industrial.

Esto hace que la ampliación de escala de un RLF sea un proceso complejo y costoso, que a menudo requiere múltiples etapas piloto intermedias para validar el diseño y mitigar el riesgo.

Comprender las Compensaciones (Trade-offs)

Elegir un RLF implica aceptar una serie de compromisos. Las ventajas que se obtienen en un área a menudo crean desafíos directos en otra.

Alta Transferencia de Calor vs. Desgaste de Componentes

El mismo movimiento de partículas que garantiza una excelente transferencia de calor y un perfil de temperatura uniforme en todo el reactor es el que causa una erosión severa. Usted está intercambiando simplicidad operativa y longevidad de los componentes por eficiencia térmica.

Flexibilidad de Materia Prima vs. Restricciones de Tamaño de Partícula

Si bien los RLF se pueden adaptar para diversas materias primas como biomasa o plásticos, son sensibles al tamaño y la densidad de las partículas. Las partículas deben estar dentro de un rango específico para fluidizarse correctamente. Si son demasiado grandes o densas, no se levantarán; si son demasiado pequeñas o ligeras, serán arrastradas inmediatamente fuera del reactor.

Eficiencia del Reactor vs. Costos de Bombeo

Mantener el estado de fluidización requiere un flujo continuo y de gran volumen de gas, que debe ser impulsado por sopladores o compresores potentes. Esto se traduce directamente en un consumo de energía significativo y continuo, lo que representa un componente importante del costo operativo del reactor.

¿Es un RLF Adecuado para su Aplicación?

Su decisión debe basarse en una evaluación clara de sus objetivos técnicos y económicos principales.

- Si su enfoque principal es maximizar la transferencia de calor y masa para una reacción altamente exotérmica o endotérmica: Un RLF es un candidato fuerte, pero debe presupuestar sistemas robustos de separación de partículas (ciclones) y materiales resistentes a la erosión.

- Si su enfoque principal es minimizar la complejidad operativa y los costos de mantenimiento: Un reactor de lecho fijo o de lecho móvil podría ser una opción más adecuada, ya que evitan los desafíos de la fluidización, aunque con tasas de transferencia de calor más bajas.

- Si está trabajando con una materia prima que tiene una distribución de tamaño de partícula amplia o inconsistente: Debe planificar una preparación significativa de la materia prima (por ejemplo, molienda y tamizado) o considerar un tipo de reactor alternativo que sea más tolerante a las variaciones de tamaño.

Comprender estas limitaciones le permite diseñar, presupuestar y operar adecuadamente un sistema de lecho fluidizado, aprovechando su potencia mientras mitiga sus riesgos inherentes.

Tabla Resumen:

| Limitación | Consecuencia Principal | Estrategia de Mitigación |

|---|---|---|

| Arrastre de Partículas | Pérdida de catalizador/materia prima | Se requieren separadores ciclónicos |

| Desgaste y Erosión | Desgaste del equipo, costos de mantenimiento | Materiales endurecidos, inspecciones frecuentes |

| Burbujeo y Canales | Eficiencia reducida del contacto gas-sólido | Diseño cuidadoso de la placa distribuidora |

| Difícil Ampliación de Escala | Comportamiento impredecible a gran escala | Se necesita prueba piloto extensa |

| Alto Consumo de Energía | Costo operativo significativo para el flujo de gas | Sopladores/compresores de alta potencia |

Navegar por las complejidades de la selección de reactores es fundamental para el éxito de su laboratorio. Los desafíos de arrastre de partículas, erosión y ampliación de escala destacados para los reactores de lecho fluidizado requieren orientación experta y equipos confiables.

KINTEK se especializa en equipos de laboratorio y consumibles, atendiendo las necesidades del laboratorio. Nuestro equipo puede ayudarle a seleccionar el sistema de reactor adecuado para su aplicación específica, garantizando un rendimiento y una eficiencia óptimos. Permítanos proporcionarle el equipo duradero y de alto rendimiento que su investigación demanda.

Contacte a KINTEK hoy mismo para discutir sus requisitos de reactor y encontrar una solución robusta para su laboratorio.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento