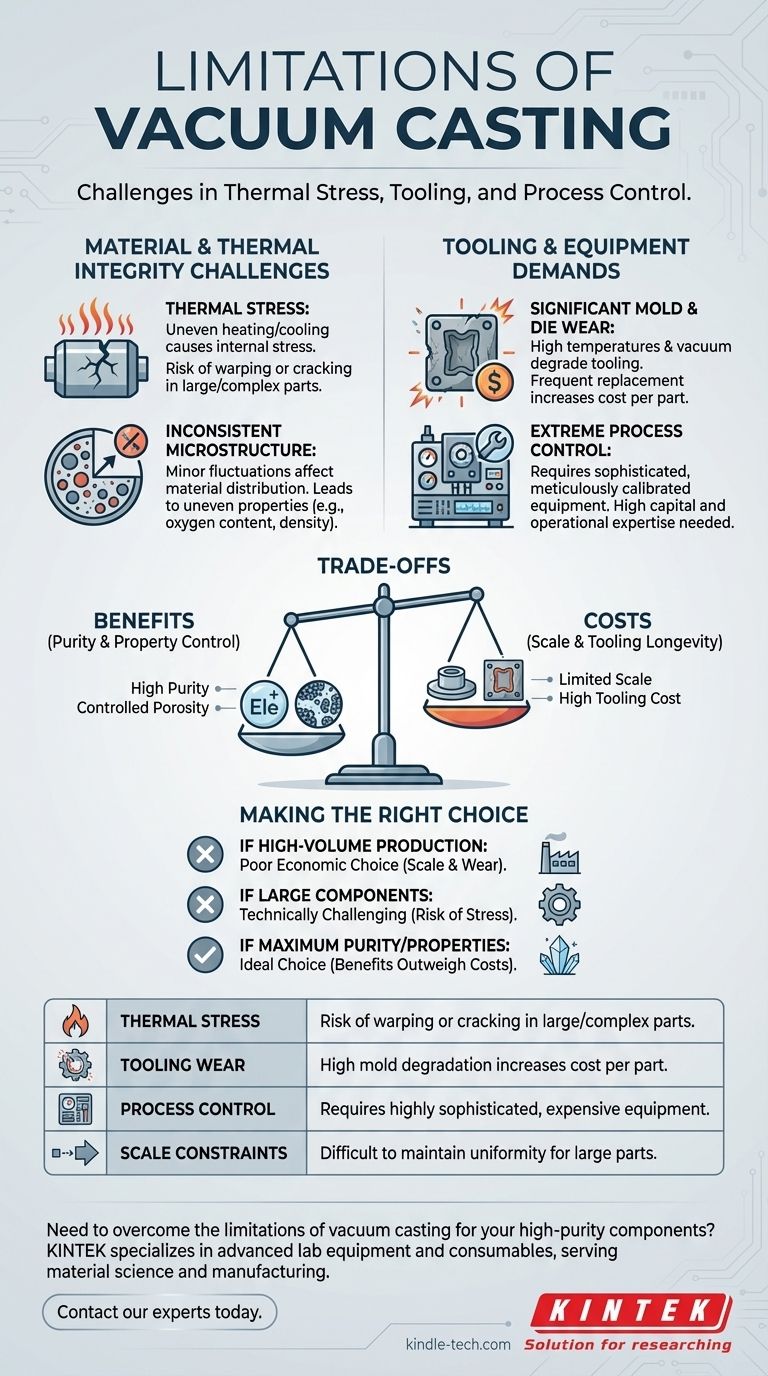

Las limitaciones principales del moldeo al vacío y procesos de fabricación similares basados en el vacío se centran en desafíos relacionados con el estrés térmico, la degradación de las herramientas y la estricta necesidad de control del proceso. Estos factores pueden introducir inconsistencias en el producto final, aumentar los costos operativos y limitar fundamentalmente el tamaño y la escala de producción.

Si bien los procesos de vacío ofrecen una pureza del material y un control de las propiedades superiores, lo hacen a costa de la escala y la longevidad de las herramientas. El desafío principal radica en mantener una uniformidad ambiental perfecta, un requisito que se vuelve exponencialmente más difícil a medida que aumenta el tamaño de la pieza.

El desafío de la integridad material y térmica

El entorno de vacío controlado, si bien es beneficioso para la pureza, introduce obstáculos significativos para mantener la consistencia física y estructural de la pieza que se produce.

El riesgo de estrés térmico

Durante los ciclos de calentamiento y enfriamiento dentro de un vacío, pueden desarrollarse gradientes de temperatura en el material. Esta distribución desigual de la temperatura crea tensiones internas.

Para piezas grandes o complejas, este estrés térmico puede provocar fácilmente deformaciones o grietas, lo que inutiliza el componente.

Microestructura inconsistente

Las propiedades finales de un material están determinadas por su microestructura interna. Lograr una estructura perfectamente homogénea requiere una temperatura y presión excepcionalmente estables y uniformes.

Incluso pequeñas fluctuaciones en estas condiciones pueden conducir a una distribución desigual de las propiedades del material, como el contenido de oxígeno o la densidad. Esta inconsistencia puede afectar el rendimiento y la fiabilidad del producto final.

Las exigencias de las herramientas y equipos

Las duras condiciones requeridas para la fabricación al vacío imponen exigencias extremas a los moldes y la maquinaria utilizada en el proceso.

Desgaste significativo de moldes y matrices

La combinación de altas temperaturas y un entorno de vacío puede ser muy agresiva para las herramientas. Los moldes y matrices pueden experimentar un desgaste significativo o incluso tener una reacción química con el material objetivo.

Esta "pérdida de matriz" significa que las herramientas deben reemplazarse con mayor frecuencia, lo que aumenta directamente el costo por pieza.

La necesidad de herramientas de alta calidad

Para soportar estas condiciones, los moldes deben fabricarse con materiales de muy alta calidad, a menudo costosos. Los materiales de herramientas estándar se degradarían demasiado rápido o contaminarían el producto.

Este requisito se suma a la inversión de capital inicial necesaria para el proceso.

Requisito de control de proceso extremo

Mantener un vacío estable mientras se gestionan con precisión los campos de temperatura y presión es un desafío de ingeniería complejo.

El equipo debe ser altamente sofisticado y meticulosamente calibrado. Esto aumenta tanto el costo inicial de la maquinaria como la experiencia operativa necesaria para operarla de manera efectiva.

Comprender las ventajas y desventajas

Las limitaciones de la fabricación al vacío se aceptan porque el proceso ofrece beneficios únicos que a menudo son inalcanzables a través de otros métodos.

¿Por qué usarlo? Pureza y control de propiedades

La principal ventaja de un entorno de vacío es la eliminación de gases atmosféricos que pueden contaminar o reaccionar con el material.

Esto permite la creación de compuestos metálicos de alta pureza o piezas con porosidad controlada con precisión, lo cual es fundamental para componentes en maquinaria de alto rendimiento, sistemas de fontanería o rodamientos.

La limitación inherente de la escala

La física del proceso va en contra de la producción a gran escala. Cuanto más grande es la pieza, más difícil es mantener la temperatura y presión uniformes requeridas para prevenir el estrés térmico y asegurar una microestructura consistente.

Por eso, los procesos de vacío suelen ser más adecuados para componentes más pequeños y de alto valor que para artículos grandes producidos en masa.

Tomar la decisión correcta para su objetivo

Evaluar estas limitaciones frente a los requisitos principales de su proyecto es clave para tomar una decisión informada.

- Si su enfoque principal es la producción en masa de alto volumen: Las limitaciones en la escala y el alto desgaste de las herramientas hacen que los procesos de vacío sean una mala elección económica.

- Si su enfoque principal es la creación de componentes grandes: El riesgo de estrés térmico y agrietamiento hace que este proceso sea técnicamente desafiante y arriesgado para piezas a gran escala.

- Si su enfoque principal es lograr la máxima pureza del material o propiedades específicas (como la porosidad): Los beneficios del entorno de vacío a menudo superan los costos y las limitaciones, lo que lo convierte en la opción ideal.

En última instancia, la fabricación al vacío es una herramienta especializada para aplicaciones donde la integridad y pureza del material son más críticas que la velocidad de producción o el tamaño del componente.

Tabla resumen:

| Limitación | Impacto clave |

|---|---|

| Estrés térmico | Riesgo de deformación o agrietamiento en piezas grandes/complejas |

| Desgaste de herramientas | La alta degradación del molde aumenta el costo por pieza |

| Control del proceso | Requiere equipos sofisticados y costosos |

| Restricciones de escala | Difícil mantener la uniformidad para piezas grandes |

¿Necesita superar las limitaciones del moldeo al vacío para sus componentes de alta pureza? KINTEK se especializa en equipos de laboratorio y consumibles avanzados, satisfaciendo las necesidades precisas de los laboratorios en ciencia de materiales y fabricación. Nuestra experiencia puede ayudarle a navegar por las ventajas y desventajas entre pureza, escala y costo. Contacte hoy mismo a nuestros expertos para discutir la solución adecuada para los requisitos únicos de su proyecto y garantizar una integridad óptima del material.

Guía Visual

Productos relacionados

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

La gente también pregunta

- ¿Cómo contribuye el sistema de control de presión del equipo de prensado en caliente al vacío a prevenir defectos en los materiales? Más información

- ¿Qué ventajas ofrece una prensa de calentamiento al vacío para el vidrio ZIF-62? Lograr resultados grandes, sin burbujas y de alta densidad

- ¿Qué papel juega una prensa caliente de alta temperatura en la sinterización de NITE-SiC? Optimice su proceso de densificación

- ¿Cómo logra un horno de prensado en caliente al vacío de laboratorio la densificación de ZrB2-SiC mediante control sinérgico?

- ¿Por qué se requiere una prensa caliente de laboratorio después del recubrimiento por pulverización de electrolitos compuestos de polímero y cerámica? Densidad esencial.