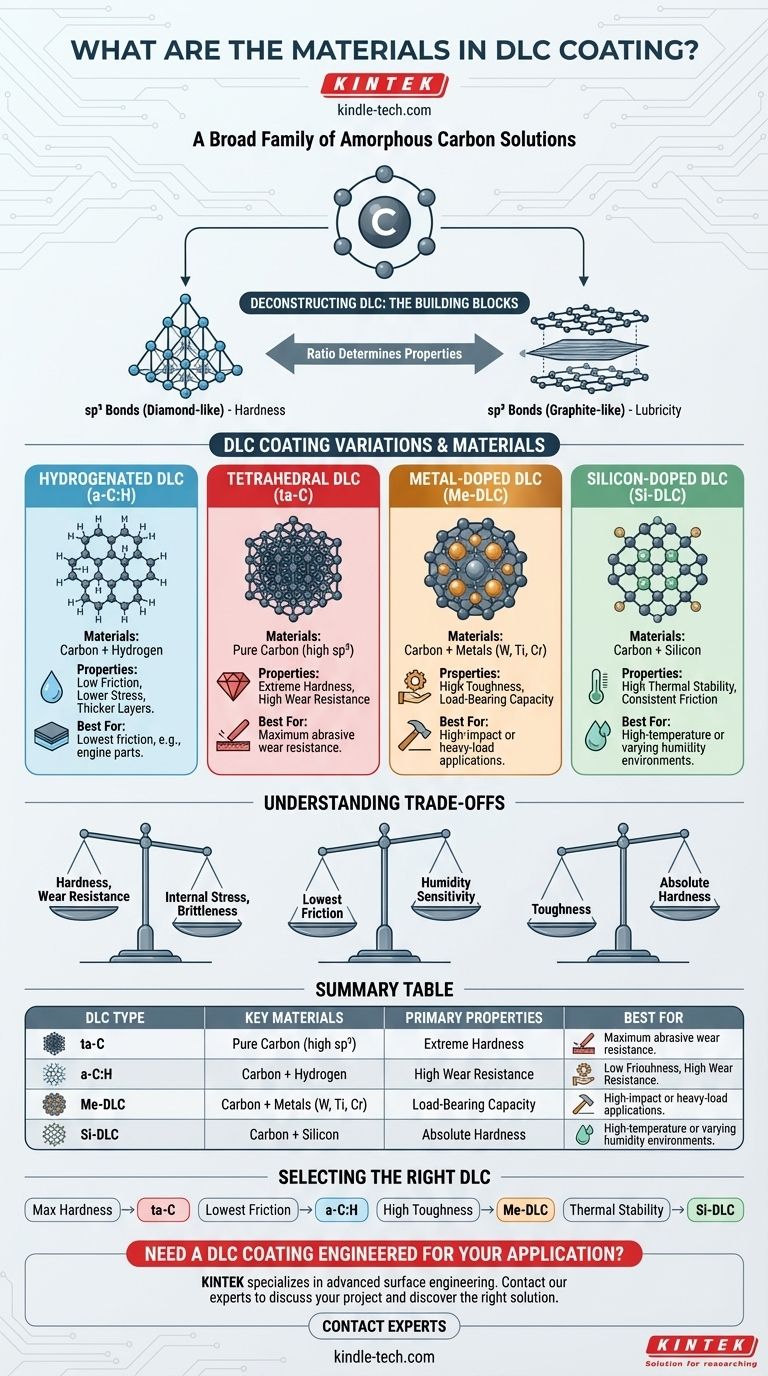

En esencia, un recubrimiento de Carbono Tipo Diamante (DLC) se compone principalmente de átomos de carbono. Sin embargo, no es un material único, sino una amplia familia de recubrimientos de carbono amorfo. Las propiedades específicas de un recubrimiento DLC están determinadas por la proporción de los diferentes tipos de enlaces de carbono y la adición intencional de otros elementos, como hidrógeno, silicio o varios metales.

La conclusión fundamental es que "DLC" describe una clase de materiales, no uno solo. La elección de los elementos añadidos (los "agentes dopantes") es lo que permite a los ingenieros adaptar las propiedades del recubrimiento —como la dureza, la fricción y la estabilidad térmica— a una aplicación industrial específica.

Deconstruyendo el DLC: Los bloques de construcción

Las características únicas del DLC provienen de su estructura interna, una mezcla amorfa de dos tipos de enlaces de carbono. La introducción deliberada de otros elementos modifica aún más esta estructura para lograr los resultados de rendimiento deseados.

El esqueleto de carbono: sp³ frente a sp²

Cada recubrimiento DLC se construye sobre una base de carbono amorfo, lo que significa que sus átomos carecen de orden cristalino de largo alcance. Esta estructura de carbono contiene una mezcla de enlaces sp³, que son los enlaces tetraédricos extremadamente duros que se encuentran en el diamante natural, y enlaces sp², los enlaces planares que se encuentran en el grafito blando y lubricante. La proporción de enlaces sp³ a sp² es el factor principal que determina la dureza y elasticidad intrínsecas del recubrimiento.

DLC Hidrogenado (a-C:H)

El hidrógeno es el aditivo más común en los recubrimientos DLC. El DLC hidrogenado (a-C:H) contiene cantidades significativas de hidrógeno integradas en la red de carbono amorfo. Los átomos de hidrógeno ayudan a aliviar las altas tensiones internas que son comunes en los recubrimientos duros, lo que permite aplicar capas más gruesas sin que se descascarillen. Estos recubrimientos son conocidos por su coeficiente de fricción muy bajo, especialmente en ambientes húmedos.

DLC No Hidrogenado (ta-C)

En el otro extremo del espectro se encuentra el DLC no hidrogenado, que consiste en carbono puro. El tipo más notable es el Carbono Amorfo Tetraédrico (ta-C). Esta forma tiene la mayor concentración de enlaces sp³ similares al diamante (a menudo más del 70%), lo que lo convierte en el tipo de DLC más duro, rígido y resistente al desgaste. Sin embargo, su alta tensión interna limita el grosor práctico del recubrimiento.

DLC Dopado con Metal (Me-DLC)

Para mejorar la tenacidad y la capacidad de carga, se pueden incorporar varios metales en la estructura de carbono. En el DLC dopado con metal, se añaden elementos como Tungsteno (W), Titanio (Ti) o Cromo (Cr). Estos metales forman nanocristales de carburo diminutos incrustados dentro de la matriz de carbono amorfo (a-C:H), lo que da como resultado un recubrimiento más dúctil y mejor capacitado para soportar aplicaciones de alto impacto o carga pesada.

DLC Dopado con Silicio (Si-DLC)

El silicio es otro aditivo clave que se utiliza para ajustar el rendimiento. El DLC dopado con silicio ofrece una excelente estabilidad térmica, lo que lo hace adecuado para aplicaciones de alta temperatura donde otros DLC podrían degradarse. También proporciona un coeficiente de fricción muy bajo que es menos sensible a la humedad que muchos DLC hidrogenados, asegurando un rendimiento estable en una amplia gama de entornos operativos.

Comprender las compensaciones

Seleccionar una formulación DLC es un proceso de equilibrio de propiedades en competencia. Ningún tipo de DLC es superior en todas las situaciones; cada uno implica un conjunto distinto de compensaciones.

Dureza frente a Tensión Interna

Los recubrimientos más duros, como el ta-C, poseen los niveles más altos de tensión interna de compresión. Esta tensión puede hacer que el recubrimiento se delamine o se agriete si se aplica demasiado grueso o sobre un sustrato que no puede soportarlo. La adición de hidrógeno (a-C:H) reduce esta tensión, permitiendo recubrimientos más gruesos a costa de cierta dureza final.

Fricción frente a Entorno Operativo

El comportamiento de fricción de un recubrimiento puede depender en gran medida de su entorno. Si bien muchos recubrimientos a-C:H proporcionan una fricción ultrabaja, su rendimiento puede depender de la presencia de humedad atmosférica. En un vacío o un ambiente muy seco, su lubricidad puede disminuir. Los recubrimientos Si-DLC a menudo proporcionan un rendimiento de baja fricción más consistente en un rango más amplio de niveles de humedad.

Resistencia al Desgaste frente a Tenacidad

Los recubrimientos de carbono puro (ta-C) ofrecen la mejor resistencia al desgaste abrasivo debido a su dureza extrema. Sin embargo, pueden ser quebradizos. Para aplicaciones que implican alto impacto o deflexión significativa de la superficie, un DLC dopado con metal más tenaz es a menudo una mejor opción, ya que es menos propenso a astillarse o agrietarse a pesar de tener una dureza absoluta menor.

Selección del DLC adecuado para su aplicación

La elección del material DLC debe estar impulsada enteramente por las demandas primarias de su aplicación.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste abrasivo: Elija un recubrimiento de carbono amorfo tetraédrico no hidrogenado (ta-C).

- Si su enfoque principal es la fricción más baja posible para componentes como piezas de motor: Un recubrimiento hidrogenado (a-C:H) es típicamente el mejor punto de partida.

- Si su enfoque principal es la tenacidad y el rendimiento bajo altas presiones de contacto: Un DLC dopado con metal, como el Tungsteno-DLC (W-DLC), es la opción más adecuada.

- Si su enfoque principal es la estabilidad térmica o la fricción baja y constante en diferentes niveles de humedad: Un recubrimiento dopado con silicio (Si-DLC) es la opción superior.

En última instancia, comprender el papel de cada componente material le permite seleccionar una formulación DLC diseñada para su objetivo de rendimiento específico.

Tabla Resumen:

| Tipo de DLC | Materiales Clave | Propiedades Principales | Mejor Para |

|---|---|---|---|

| Tetraédrico (ta-C) | Carbono Puro | Dureza Extrema, Alta Resistencia al Desgaste | Máxima resistencia al desgaste abrasivo |

| Hidrogenado (a-C:H) | Carbono + Hidrógeno | Baja Fricción, Menor Tensión Interna | Fricción más baja (p. ej., piezas de motor) |

| Dopado con Metal (Me-DLC) | Carbono + Metales (W, Ti, Cr) | Alta Tenacidad, Capacidad de Carga | Aplicaciones de alto impacto o carga pesada |

| Dopado con Silicio (Si-DLC) | Carbono + Silicio | Alta Estabilidad Térmica, Fricción Constante | Entornos de alta temperatura o humedad variable |

¿Necesita un recubrimiento DLC diseñado para su aplicación específica?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la ingeniería de superficies. Nuestra experiencia puede ayudarle a seleccionar la formulación DLC perfecta, ya sea que su prioridad sea la dureza máxima, la fricción más baja, la tenacidad superior o la alta estabilidad térmica, para mejorar el rendimiento y la longevidad de su componente.

Póngase en contacto con nuestros expertos hoy mismo para analizar los requisitos de su proyecto y descubrir la solución de recubrimiento adecuada para sus necesidades de laboratorio o producción.

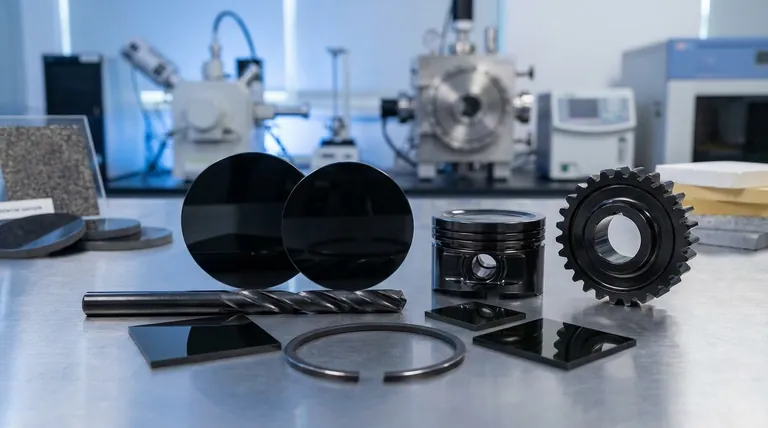

Guía Visual

Productos relacionados

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Tubo Cerámico de Nitruro de Boro (BN)

- Colector de corriente de papel de aluminio para batería de litio

La gente también pregunta

- ¿Puede el PECVD depositar metales? Descubra los métodos superiores para películas delgadas de metal puro

- ¿Cómo mejora una platina giratoria para muestras los recubrimientos PECVD? Lograr uniformidad para membranas porosas

- ¿Qué tan duradero es el recubrimiento DLC? Un escudo ultraduro y de baja fricción para sus componentes

- ¿Cuál es la temperatura de PECVD de SiO2? Logre películas de baja temperatura y alta calidad para sustratos sensibles

- ¿Cuál es el papel de la fuente de alimentación de plasma en PECVD? Habilita películas delgadas de alta calidad a bajas temperaturas

- ¿Cuáles son los fundamentos de la PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el proceso de recubrimiento PACVD? Una guía para películas delgadas de alto rendimiento a baja temperatura

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?