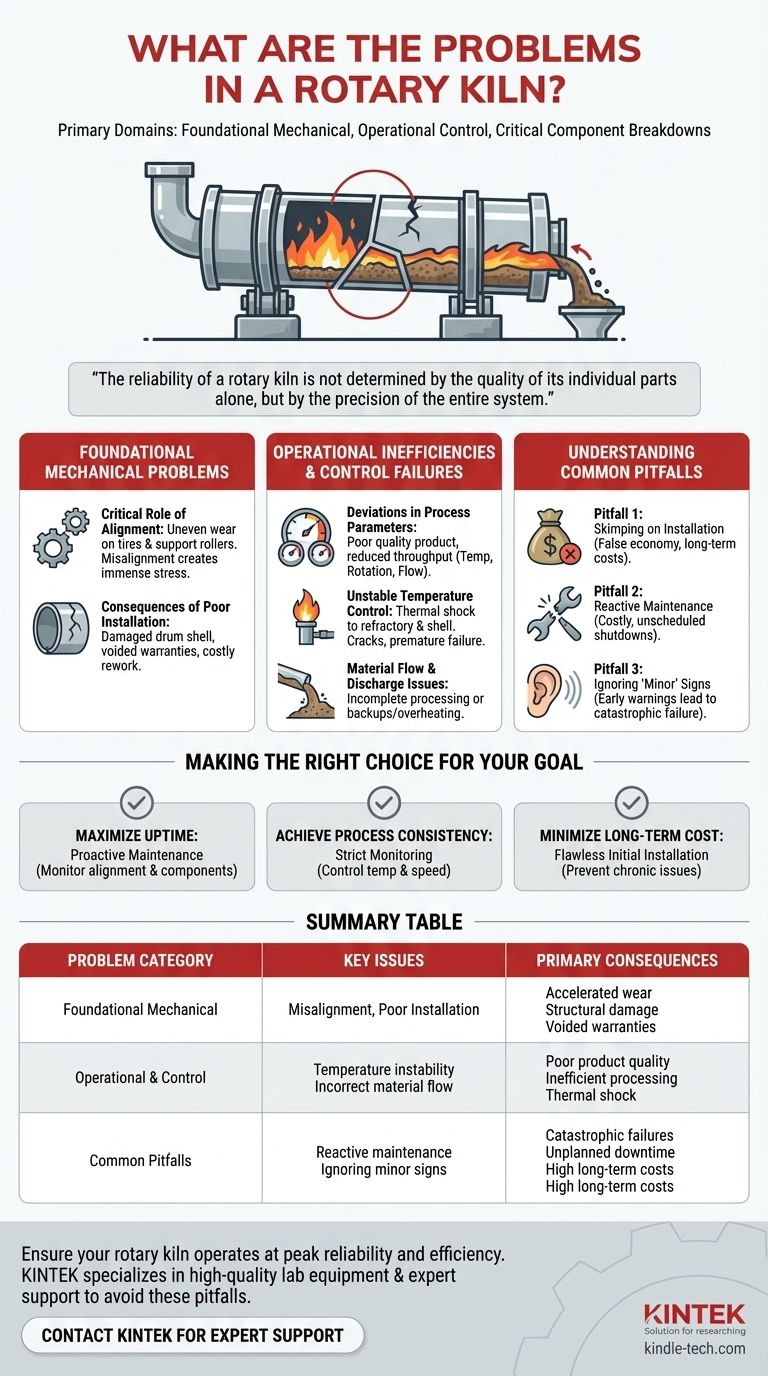

En esencia, los problemas en un horno rotatorio se pueden clasificar en tres dominios principales: fallas mecánicas fundamentales, problemas de control operativo y averías de componentes críticos. Los problemas más graves a menudo se originan por una instalación y alineación inadecuadas, lo que luego provoca un desgaste acelerado e ineficiencias operativas.

La fiabilidad de un horno rotatorio no está determinada únicamente por la calidad de sus piezas individuales, sino por la precisión de todo el sistema. La desalineación durante la instalación y la falta de control sobre los parámetros operativos clave son las causas fundamentales de la mayoría de las fallas significativas y costosas.

Problemas Mecánicos Fundamentales

La integridad estructural y la alineación del horno forman la base de su salud operativa. Los errores en esta base conducen inevitablemente a problemas sistémicos.

El Papel Crítico de la Alineación

La alineación adecuada del cuerpo del tambor del horno, los rodillos de soporte y los aros es innegociable para un funcionamiento sin problemas. Incluso las desalineaciones menores introducen una tensión inmensa en todos los componentes giratorios.

Estas tensiones se concentran en puntos específicos, lo que provoca patrones de desgaste irregulares que aceleran la degradación de piezas costosas como los aros y los rodillos de soporte.

Consecuencias de una Mala Instalación

Una instalación mal ejecutada puede infligir daños inmediatos y a largo plazo. La manipulación inadecuada durante la configuración puede abollar o deformar la carcasa principal del tambor, comprometiendo su integridad estructural desde el primer día.

Además, el incumplimiento de los procedimientos de instalación especificados o la omisión de inspecciones críticas pueden generar reelaboraciones costosas e incluso anular las garantías del fabricante, dejándolo financieramente responsable de fallas prematuras.

Ineficiencias Operativas y Fallas de Control

Un horno rotatorio es un entorno de procesamiento finamente ajustado. La incapacidad de mantener un control preciso sobre sus parámetros operativos compromete directamente el proceso y el equipo en sí.

Desviaciones en los Parámetros del Proceso

La eficiencia de procesos como la calcinación o la sinterización depende de un delicado equilibrio entre temperatura, velocidad de rotación y caudal de material.

Cualquier desviación de los puntos de ajuste diseñados puede resultar en una reacción química incompleta, un producto final de mala calidad o una menor producción, lo que afecta directamente la rentabilidad operativa.

Control de Temperatura Inestable

El sistema del quemador es el corazón del proceso térmico del horno. Los patrones de llama inestables o los sensores de temperatura defectuosos crean fluctuaciones de temperatura dentro del tambor.

Esta inestabilidad no solo arruina el material que se está procesando, sino que también puede causar un choque térmico en el revestimiento refractario y la carcasa de acero, lo que provoca grietas y fallas prematuras.

Problemas de Flujo y Descarga de Material

El ángulo de inclinación y la velocidad de rotación están diseñados para controlar cuánto tiempo permanece el material en el horno.

Si estos parámetros son incorrectos, el material puede moverse demasiado rápido, lo que resulta en un procesamiento incompleto, o demasiado lento, causando atascos, transferencia de calor ineficiente y posibles daños por sobrecalentamiento en el extremo de descarga.

Comprender las Trampas Comunes

Muchos problemas del horno no son eventos repentinos, sino el resultado de detalles pasados por alto y filosofías de mantenimiento defectuosas. Reconocer estas trampas es clave para la prevención.

Trampa 1: Recortar Gastos en la Instalación

El error más común es intentar ahorrar dinero en la instalación y alineación inicial. Esto es una falsa economía.

El costo inicial de una instalación experta es minúsculo en comparación con los gastos a largo plazo de tiempo de inactividad no planificado, desgaste acelerado de componentes y ajustes constantes de realineación.

Trampa 2: Mantenimiento Reactivo

Esperar a que falle un componente crítico como una boquilla del quemador o un sello antes de reemplazarlo garantiza paradas imprevistas y costosas.

Un enfoque proactivo, que incluye inspecciones periódicas y reemplazo programado de piezas de desgaste conocidas, asegura que el horno siga siendo un activo fiable en lugar de un pasivo impredecible.

Trampa 3: Ignorar Señales "Menores"

Pequeños indicadores como ruidos inusuales, vibraciones leves o pequeños derrames de material de un sello son advertencias tempranas de problemas mayores.

Ignorar estas señales permite que las desalineaciones menores o el desgaste de los componentes se acumulen, lo que finalmente conduce a fallas catastróficas como una carcasa de tambor agrietada o una falla importante del cojinete.

Tomar la Decisión Correcta para su Objetivo

Su estrategia de mantenimiento y operación debe alinearse directamente con sus objetivos comerciales principales.

- Si su enfoque principal es maximizar el tiempo de actividad: Priorice un cronograma de mantenimiento proactivo riguroso centrado en monitorear la alineación y la condición de los aros, rodillos y componentes del quemador.

- Si su enfoque principal es lograr la consistencia del proceso: Implemente sistemas estrictos de monitoreo y control para todos los parámetros operativos clave, especialmente la temperatura y la velocidad de rotación.

- Si su enfoque principal es minimizar el costo a largo plazo: Invierta fuertemente en una instalación y alineación inicial impecables, ya que esto evitará la mayoría de los problemas mecánicos crónicos y costosos.

En última instancia, comprender estos posibles puntos de falla transforma un horno rotatorio de una fuente de riesgo operativo a un núcleo consistentemente fiable y eficiente de su proceso.

Tabla de Resumen:

| Categoría de Problema | Problemas Clave | Consecuencias Principales |

|---|---|---|

| Mecánico Fundamental | Desalineación, Instalación deficiente | Desgaste acelerado, Daño estructural, Garantías anuladas |

| Operativo y Control | Inestabilidad de temperatura, Flujo de material incorrecto | Mala calidad del producto, Procesamiento ineficiente, Choque térmico |

| Trampas Comunes | Mantenimiento reactivo, Ignorar señales menores | Fallas catastróficas, Tiempo de inactividad no planificado, Altos costos a largo plazo |

Asegure que su horno rotatorio opere con la máxima fiabilidad y eficiencia. Los problemas de desalineación, inestabilidad operativa y falla de componentes pueden provocar tiempos de inactividad significativos y pérdida de ingresos. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, consumibles y soporte experto para procesos de laboratorio e industriales. Nuestro equipo puede ayudarle a seleccionar el equipo adecuado e implementar estrategias de mantenimiento proactivo para evitar estas trampas comunes. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos operativos y minimizar las costosas fallas del horno.

Contacte a KINTEK para Soporte Experto

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos