Los recubrimientos de carbono tipo diamante (DLC) son una clase de películas de carbono amorfo definidas por una combinación única de propiedades que normalmente solo se encuentran en el diamante natural. Sus características principales son una dureza excepcional, un coeficiente de fricción extremadamente bajo y una alta resistencia al desgaste, lo que los convierte en una opción primordial para proteger componentes críticos contra fallos mecánicos.

El término "DLC" no se refiere a un único material, sino a una familia de recubrimientos. El desafío principal para cualquier ingeniero es comprender que las propiedades del DLC se pueden ajustar con precisión, lo que significa que el éxito no reside solo en elegir DLC, sino en seleccionar el tipo correcto de DLC para una aplicación específica.

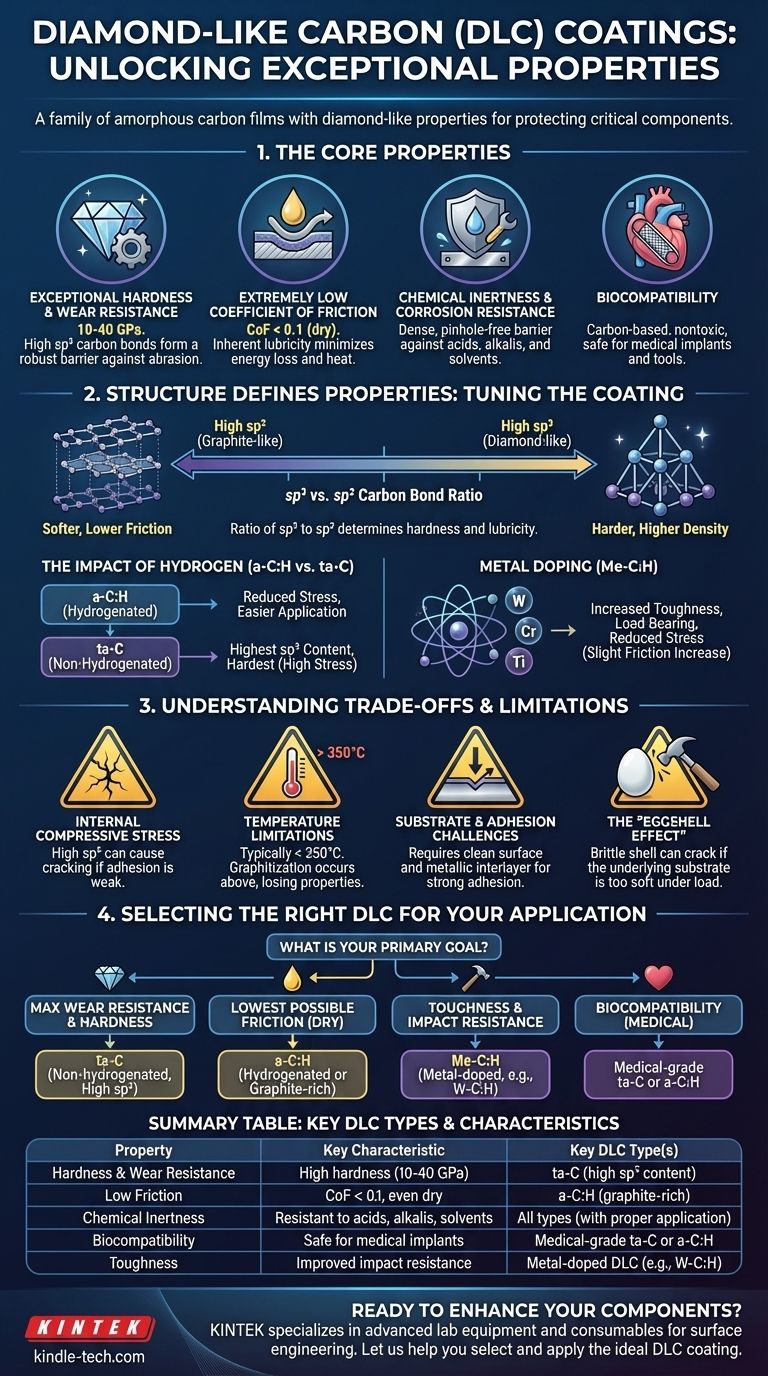

Las Propiedades Centrales que Definen el DLC

El valor del DLC proviene de su capacidad para impartir propiedades similares a las del diamante en la superficie de materiales menos duraderos como el acero, el aluminio y el titanio.

Dureza y Resistencia al Desgaste Excepcionales

Los recubrimientos DLC son excepcionalmente duros, midiendo a menudo entre 10 y 40 GPa (GigaPascales). A modo de contexto, la mayoría de los aceros endurecidos están por debajo de los 10 GPa.

Esta dureza se deriva de una estructura amorfa y densa que contiene un alto porcentaje de enlaces de carbono hibridados sp³, el mismo tipo de enlaces increíblemente fuertes que se encuentran en el diamante natural. Esta estructura proporciona una barrera robusta que protege directamente la superficie de un componente contra el desgaste abrasivo y adhesivo.

Coeficiente de Fricción Extremadamente Bajo

Una de las propiedades más valiosas del DLC es su lubricidad inherente. Muchas variantes de DLC exhiben un coeficiente de fricción inferior a 0.1, un nivel típicamente asociado con condiciones húmedas y lubricadas, sin embargo, el DLC puede lograr esto en un entorno seco.

Esta fricción ultrabaja minimiza la pérdida de energía, reduce la generación de calor entre piezas móviles y previene el agarrotamiento de la superficie bajo alta carga.

Inercia Química y Resistencia a la Corrosión

La naturaleza densa y sin poros de un recubrimiento DLC bien aplicado lo convierte en una excelente barrera química. Es en gran parte inerte y no reacciona con ácidos, álcalis o disolventes comunes.

Esta propiedad protege el material del sustrato subyacente de la corrosión y el ataque químico, extendiendo la vida útil de los componentes en entornos operativos hostiles.

Biocompatibilidad

Debido a que están compuestos principalmente de carbono, muchas formas de DLC son biocompatibles. No liberan elementos tóxicos en el cuerpo ni desencadenan una respuesta inmunológica significativa.

Esto ha convertido al DLC en un recubrimiento crítico para implantes médicos, como articulaciones ortopédicas, stents coronarios y herramientas quirúrgicas, donde la resistencia al desgaste y la seguridad biológica son primordiales.

Por Qué "DLC" No Es Un Solo Material: El Papel de la Estructura

Las propiedades específicas de un recubrimiento DLC están determinadas por su estructura atómica. Comprender estas variaciones es clave para elegir la formulación correcta.

La Relación de Enlaces de Carbono sp³ frente a sp²

La característica definitoria de cualquier DLC es la proporción de enlaces sp³ similares al diamante frente a los enlaces sp² similares al grafito.

- El alto contenido de sp³ da como resultado una mayor dureza, rigidez y densidad.

- El alto contenido de sp² da como resultado un recubrimiento más blando, pero contribuye a una menor fricción y una mejor lubricidad.

El proceso de deposición se controla para lograr la proporción ideal para la aplicación prevista.

El Impacto del Hidrógeno (a-C:H vs. ta-C)

Los DLC se clasifican ampliamente según la presencia de hidrógeno.

- El Carbono Amorfo Hidrogenado (a-C:H) es el tipo más común. El hidrógeno ayuda a estabilizar la estructura atómica y reducir el estrés interno, lo que facilita su aplicación.

- El Carbono Amorfo Tetraédrico (ta-C) no está hidrogenado y tiene la mayor concentración de enlaces sp³. Es la forma de DLC más dura y más parecida al diamante, pero contiene una tensión interna significativa.

El Uso de Dopaje Metálico (Me-C:H)

Para ajustar aún más las propiedades, se pueden incorporar metales como el tungsteno (W), el cromo (Cr) o el titanio (Ti) en la estructura DLC.

El dopaje metálico puede aumentar la tenacidad del recubrimiento, mejorar su capacidad de carga y reducir la tensión interna alta. Sin embargo, esto a menudo conlleva el costo de un ligero aumento en el coeficiente de fricción en comparación con el DLC puro.

Comprender las Compensaciones y Limitaciones

Aunque son potentes, los recubrimientos DLC no son una solución universal. Sus limitaciones deben respetarse para una aplicación exitosa.

Tensión Compresiva Interna

Lo que hace que algunos DLC sean duros —un alto contenido de sp³— también crea una alta tensión compresiva interna. Si esta tensión excede la fuerza de adhesión del recubrimiento al sustrato, puede agrietarse o delaminarse espontáneamente. Esto a menudo se gestiona con capas de adhesión especializadas y controles de proceso.

Limitaciones de Temperatura

La mayoría de los recubrimientos DLC disponibles comercialmente, particularmente las formas hidrogenadas, están limitados a temperaturas de servicio por debajo de los 350 °C (660 °F). Por encima de esta temperatura, la estructura comienza a descomponerse en un proceso llamado grafitización, donde los enlaces sp³ duros se convierten en enlaces sp² blandos, haciendo que el recubrimiento pierda sus propiedades beneficiosas.

Desafíos de Sustrato y Adhesión

El DLC requiere una superficie extremadamente limpia y, a menudo, una capa intermedia metálica para lograr una adhesión fuerte. Además, los métodos de aplicación más comunes (Deposición Física de Vapor) son procesos de línea de visión, lo que dificulta recubrir uniformemente geometrías internas complejas.

El "Efecto Cáscara de Huevo"

Los recubrimientos DLC son extremadamente duros, pero también muy delgados y frágiles. Si el sustrato subyacente es demasiado blando, un impacto agudo puede deformar el sustrato, haciendo que la "cáscara" rígida de DLC se agriete y falle. El sustrato debe ser lo suficientemente duro para soportar el recubrimiento bajo carga.

Selección del DLC Adecuado para Su Aplicación

Elegir la formulación DLC correcta es una cuestión de priorizar su objetivo de ingeniería principal.

- Si su enfoque principal es la máxima resistencia al desgaste y dureza: Un recubrimiento de carbono amorfo tetraédrico (ta-C) no hidrogenado es la mejor opción debido a su contenido superior de sp³.

- Si su enfoque principal es la fricción más baja posible para el funcionamiento en seco: Un DLC hidrogenado (a-C:H) o rico en grafito proporciona la mejor lubricidad.

- Si su enfoque principal es la tenacidad y la resistencia al impacto: Un DLC dopado con metal (como W-C:H) ofrece una tensión interna reducida y un mejor soporte de carga.

- Si su enfoque principal es la biocompatibilidad para uso médico: Se requiere una formulación ta-C o a-C:H de grado médico puro y certificado para garantizar la seguridad del paciente.

En última instancia, aprovechar el poder del DLC consiste en hacer coincidir sus propiedades ajustables con las demandas precisas de su desafío de ingeniería.

Tabla de Resumen:

| Propiedad | Característica Clave | Tipo(s) de DLC Clave |

|---|---|---|

| Dureza y Resistencia al Desgaste | Alta dureza (10-40 GPa), protege contra la abrasión | ta-C (alto contenido de sp³) |

| Baja Fricción | Coeficiente de fricción < 0.1, incluso en seco | a-C:H (rico en grafito) |

| Inercia Química | Resistente a ácidos, álcalis y disolventes | Todos los tipos (con aplicación adecuada) |

| Biocompatibilidad | Seguro para implantes y herramientas médicas | ta-C o a-C:H de grado médico |

| Tenacidad | Mejor resistencia al impacto y capacidad de carga | DLC dopado con metal (ej. W-C:H) |

¿Listo para mejorar sus componentes con el rendimiento preciso de los recubrimientos DLC?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestra experiencia puede ayudarle a seleccionar y aplicar el recubrimiento DLC ideal, ya sea que necesite la máxima dureza para herramientas industriales, la menor fricción para piezas móviles o biocompatibilidad certificada para dispositivos médicos.

Ofrecemos soluciones para laboratorios y fabricantes que buscan mejorar la longevidad, la eficiencia y el rendimiento del producto. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los requisitos específicos de su proyecto y llevar los beneficios de la tecnología DLC a sus aplicaciones.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuál es la función de un sistema de bombeo de vacío en PECVD de organosilicio? Lograr 1,9 Pa para la deposición de películas de ultra alta pureza

- ¿Cuáles son los componentes principales de un sistema PECVD? Elementos clave para la deposición de películas delgadas de alto rendimiento

- ¿Qué temperatura tiene el plasma PECVD? Descubra la deposición de películas delgadas de baja temperatura y alta calidad

- ¿Cuál es el papel de la fuente de alimentación de plasma en PECVD? Habilita películas delgadas de alta calidad a bajas temperaturas

- ¿Qué es la CVD mejorada con plasma? Consiga películas delgadas de alta calidad a bajas temperaturas

- ¿Qué tan duradero es el recubrimiento DLC? Un escudo ultraduro y de baja fricción para sus componentes

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es la generación de plasma en PECVD? La tecnología central para películas delgadas de baja temperatura