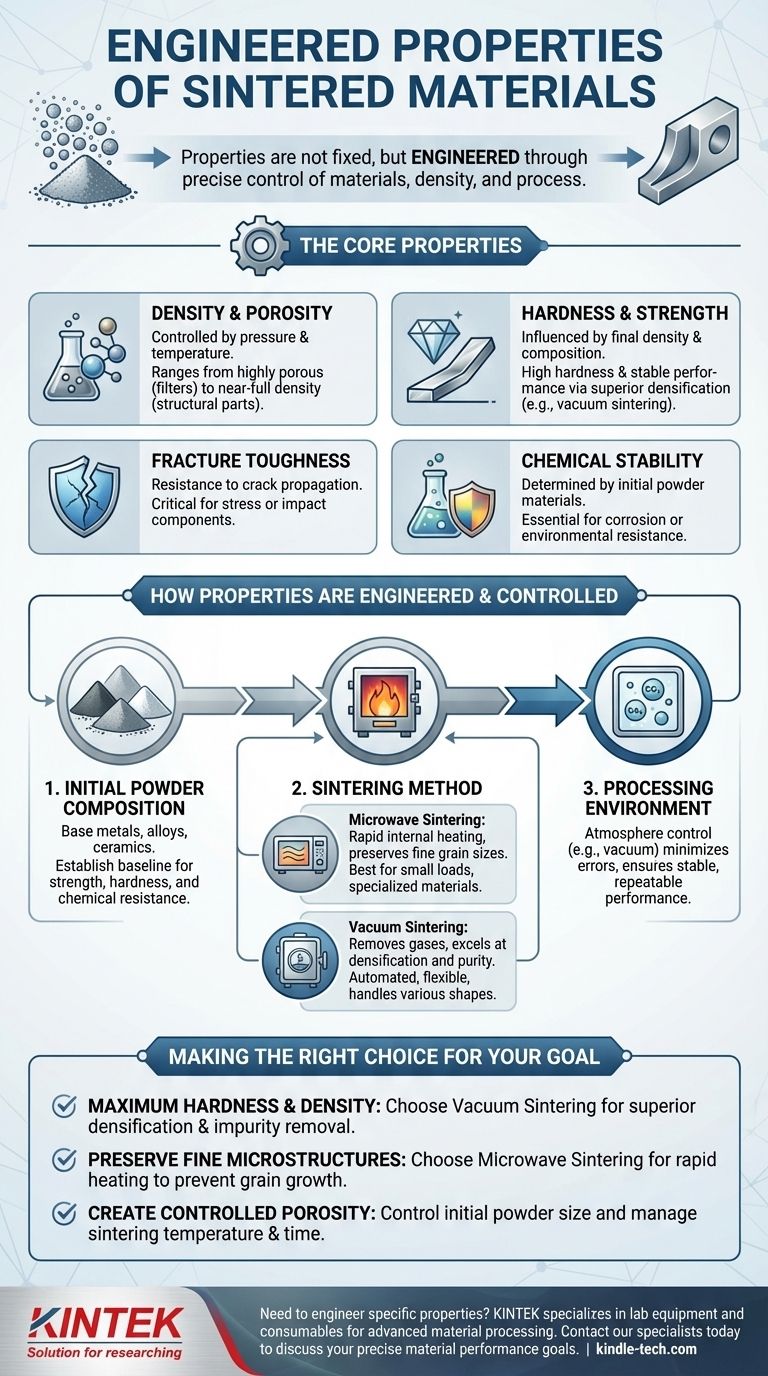

La característica más importante de los materiales sinterizados es que sus propiedades no son fijas, sino diseñadas. Al controlar con precisión los materiales base, la densidad y el proceso de fabricación, es posible crear componentes con una amplia gama de propiedades físicas y mecánicas específicas, incluida una alta dureza, porosidad controlada, excelente resistencia y estabilidad química.

La sinterización es fundamentalmente un proceso de control. Las propiedades finales de un componente son un resultado directo de las decisiones deliberadas tomadas sobre la composición inicial del polvo y la técnica de sinterización específica utilizada, lo que permite características de rendimiento adaptadas a la aplicación.

Propiedades fundamentales de los componentes sinterizados

La sinterización permite el diseño deliberado de varias propiedades clave del material. Estas no son variables independientes; un cambio en una, como la densidad, impactará directamente en otras, como la resistencia y la dureza.

Densidad y porosidad

La propiedad más fundamental controlada mediante la sinterización es la densidad. Al ajustar los parámetros del proceso, como la presión y la temperatura, los fabricantes pueden crear piezas que van desde altamente porosas (para filtros) hasta casi completamente densas (para componentes estructurales). Esto a menudo se mide utilizando el método de Arquímedes.

Dureza y resistencia

La dureza (resistencia a la indentación superficial) y la resistencia a la flexión (resistencia a romperse bajo una carga) están influenciadas directamente por la densidad y composición finales del material. Los procesos como la sinterización al vacío son conocidos por producir piezas con alta dureza y rendimiento estable debido a una densificación superior.

Tenacidad a la fractura

La tenacidad a la fractura mide la capacidad de un material para resistir la propagación de grietas. Esta es una propiedad crítica para los componentes sometidos a tensión o impacto. El método de indentación es una forma común de medir esta característica en piezas sinterizadas.

Estabilidad química

La estabilidad química de una pieza sinterizada está determinada en gran medida por los materiales en polvo iniciales utilizados en la mezcla. Esto es especialmente crítico en las cerámicas sinterizadas, donde la resistencia a la corrosión o a la reacción con el entorno es un requisito de diseño principal.

Cómo se diseñan y controlan las propiedades

Las propiedades finales de un componente sinterizado no son accidentales. Son el resultado de una serie de decisiones de ingeniería deliberadas que comienzan con las materias primas y se extienden a lo largo de todo el ciclo de fabricación.

La composición inicial del polvo

Todo comienza con el polvo. La elección de metales base, aleaciones o compuestos cerámicos establece el rango potencial de propiedades finales. La mezcla de estos polvos determina la base para la resistencia, dureza y resistencia química antes de que comience el proceso de sinterización.

El método de sinterización

La técnica utilizada para aplicar calor y presión tiene un impacto profundo. Los diferentes métodos generan calor de diferentes maneras, lo que afecta la microestructura final del material.

Por ejemplo, la sinterización por microondas genera calor internamente, lo que puede ser más rápido y energéticamente más eficiente mientras preserva tamaños de grano muy finos. En contraste, los métodos convencionales calientan el material desde el exterior hacia adentro.

El entorno de procesamiento

La atmósfera en la que ocurre la sinterización es crítica. La sinterización al vacío, por ejemplo, elimina los gases de las materias primas, lo que da como resultado productos con mejor densificación y pureza. Este entorno controlado minimiza el error humano y garantiza un rendimiento estable y repetible.

Comprender las compensaciones: Proceso vs. Resultado

Elegir un proceso de sinterización implica equilibrar la velocidad, el costo, la escala y las propiedades finales deseadas. Ningún método es universalmente superior; cada uno conlleva un conjunto distinto de ventajas y limitaciones.

Sinterización por microondas

Este método avanzado es excelente para procesar cargas pequeñas de manera rápida y eficiente. Su capacidad para mantener microestructuras finas lo hace muy efectivo para aplicaciones especializadas como biocerámicas.

Sin embargo, su productividad es limitada, ya que a menudo sinteriza una pieza a la vez. Además, las microondas solo penetran una corta distancia en materiales conductores, y algunos polvos pueden no calentarse de manera efectiva en absoluto.

Sinterización al vacío

Este proceso sobresale en la producción de componentes altamente densos, duros y puros con un rendimiento estable y repetible. Su alto nivel de automatización y flexibilidad le permite manejar varias formas y tamaños de productos de manera efectiva.

Las consideraciones principales para la sinterización al vacío se centran en la complejidad del equipo y la naturaleza por lotes del proceso, lo que puede influir en los tiempos de ciclo y el rendimiento general en comparación con los métodos de sinterización continua.

Tomar la decisión correcta para su objetivo

El enfoque óptimo para la sinterización depende completamente de la aplicación prevista y de la característica de rendimiento más crítica.

- Si su enfoque principal es la máxima dureza y densidad: Un proceso como la sinterización al vacío suele ser la opción ideal, ya que sobresale en la eliminación de impurezas y en el logro de una densificación superior.

- Si su enfoque principal es preservar microestructuras finas en materiales avanzados: Considere la sinterización por microondas, que ofrece un calentamiento rápido que puede prevenir el crecimiento de grano.

- Si su enfoque principal es crear un material poroso para filtración: La clave es controlar el tamaño inicial del polvo y limitar la densidad final mediante una gestión cuidadosa de la temperatura y el tiempo de sinterización.

En última instancia, el poder de la sinterización radica en su capacidad para transformar polvos simples en componentes complejos y de alto rendimiento con propiedades diseñadas con precisión.

Tabla de resumen:

| Propiedad clave | Descripción y control | Aplicación común |

|---|---|---|

| Densidad y porosidad | Controlada por presión y temperatura. Rango desde altamente poroso hasta densidad casi total. | Filtros, Piezas estructurales |

| Dureza y resistencia | Influenciada directamente por la densidad y composición finales. Mejorada por procesos como la sinterización al vacío. | Herramientas de corte, Piezas de desgaste |

| Tenacidad a la fractura | Resistencia a la propagación de grietas. Crítica para componentes sometidos a impacto o carga. | Piezas de motor, Herramientas industriales |

| Estabilidad química | Determinada por los materiales en polvo iniciales, especialmente en cerámicas. | Componentes resistentes a la corrosión, Biocerámicas |

¿Necesita diseñar un componente con propiedades específicas? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en equipos de laboratorio y consumibles para el procesamiento avanzado de materiales, incluidas las tecnologías de sinterización. Ya sea que su objetivo sea la máxima dureza, porosidad controlada o estabilidad química superior, podemos proporcionarle las soluciones adecuadas para las necesidades de su laboratorio.

Contacte a nuestros especialistas hoy mismo para discutir cómo podemos ayudarle a lograr un rendimiento de material preciso.

Guía Visual

Productos relacionados

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- Propósito del CIP en pellets cerámicos de c-LLZO? Lograr >90% de Densidad y Uniformidad Superior con Prensado Isostático en Frío

- ¿Cuál es la diferencia entre prensado en frío y prensado regular? Eligiendo entre calidad y eficiencia

- ¿Cuáles son las aplicaciones del prensado isostático en frío? Logre una densidad uniforme para piezas complejas

- ¿Qué es el prensado isostático en la metalurgia de polvos? Desbloquee una densidad y complejidad de piezas superiores

- ¿Cuáles son las consideraciones de la metalurgia de polvos? Factores clave para el éxito de la fabricación