En esencia, la carburación es un proceso de tratamiento térmico que endurece la superficie de los componentes de acero con bajo contenido de carbono, creando un exterior resistente al desgaste mientras mantiene un interior más blando y tenaz. Sus principales ventajas son una mejora significativa de la resistencia a la fatiga y la dureza superficial. Las principales desventajas implican la complejidad del proceso, posibles responsabilidades ambientales y de seguridad, y costos que varían significativamente según el método específico utilizado.

La decisión de utilizar la carburación no es solo una cuestión de ciencia de los materiales; es una cuestión de estrategia de fabricación. La elección correcta depende de equilibrar el alto rendimiento que ofrece con el costo total, que incluye el equipo de capital, la complejidad operativa y los requisitos de post-procesamiento.

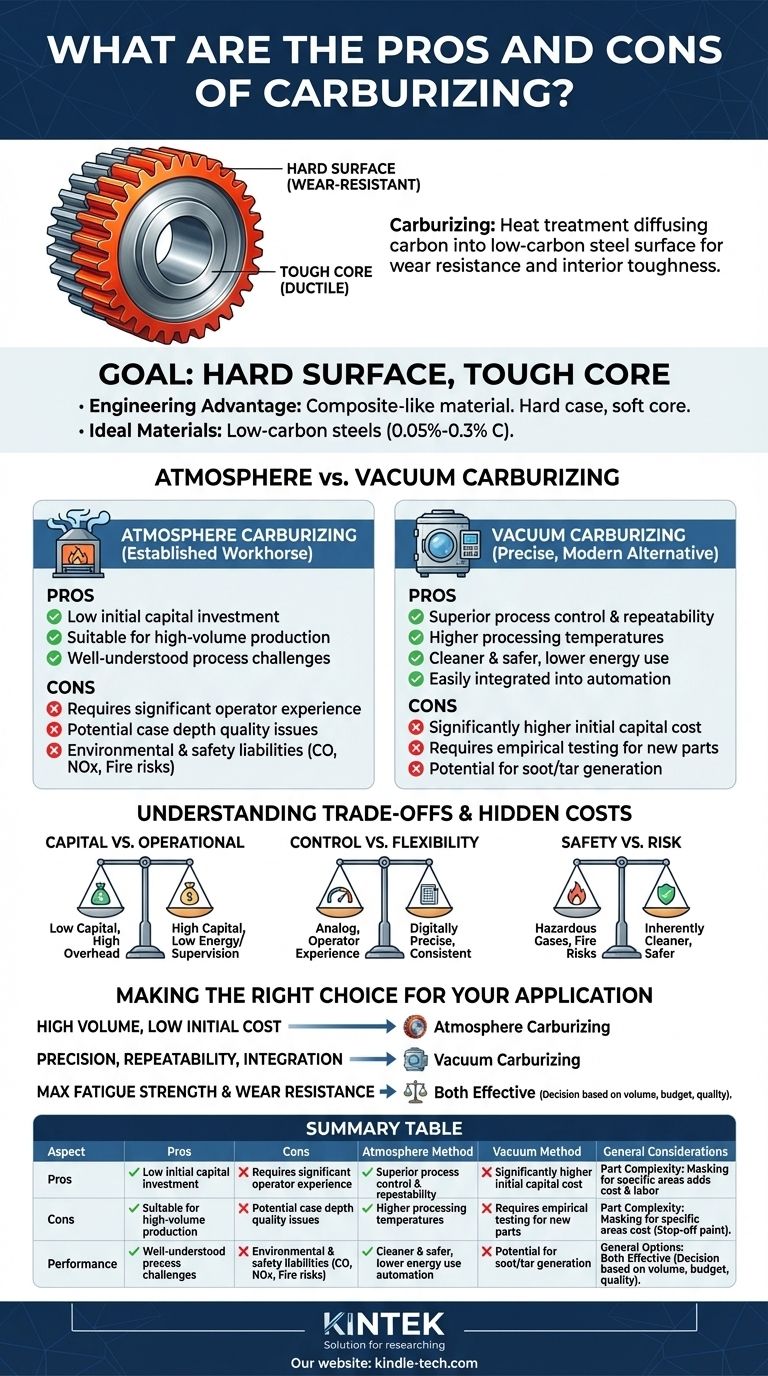

El objetivo de la carburación: superficie dura, núcleo tenaz

¿Qué es la carburación?

La carburación es un proceso de cementación que implica la difusión de átomos de carbono en la superficie de una pieza de acero con bajo contenido de carbono. Al calentar el acero en un ambiente rico en carbono, la capa superficial absorbe carbono, lo que le permite volverse significativamente más dura después del temple.

La ventaja de la ingeniería

Este proceso crea un material similar a un compuesto. La capa dura de alto contenido de carbono proporciona una excelente resistencia al desgaste, la abrasión y la falla por fatiga. Mientras tanto, el núcleo más blando y de bajo contenido de carbono conserva su tenacidad y ductilidad, lo que permite que el componente absorba los golpes y resista la fractura catastrófica.

Materiales ideales

La carburación está diseñada específicamente para aceros con bajo contenido de carbono, típicamente con un contenido de carbono que oscila entre el 0,05% y el 0,3%. Estos aceros tienen la tenacidad deseada para el núcleo, pero carecen de la dureza inherente para aplicaciones superficiales exigentes.

Comparando los métodos principales: atmósfera vs. vacío

La elección del método de carburación es la decisión más crítica, ya que dicta el costo, la precisión y la complejidad operativa.

Carburación en atmósfera: el caballo de batalla establecido

Este método tradicional implica calentar piezas en un horno lleno de un gas endotérmico rico en carbono, la mayoría de las veces que contiene monóxido de carbono (CO).

Las principales ventajas son su baja inversión de capital inicial y su idoneidad para la producción de alto volumen. Debido a que se ha utilizado durante décadas, sus desafíos de proceso son bien conocidos.

Sin embargo, requiere una experiencia significativa del operador para lograr resultados repetibles. El equipo debe acondicionarse cuidadosamente si se apaga, y el proceso puede crear problemas de calidad en la profundidad de la capa que requieren mayores tolerancias de material para el post-mecanizado.

Carburación al vacío: la alternativa precisa y moderna

También conocida como carburación a baja presión, este método coloca las piezas en un vacío antes de introducir un gas hidrocarbonado (como acetileno o propano) a altas temperaturas.

Sus ventajas clave son un control de proceso superior y repetibilidad, a menudo gestionado por modelos informáticos precisos. Permite temperaturas de procesamiento más altas, se integra fácilmente en celdas de fabricación automatizadas y solo consume energía cuando un ciclo está en funcionamiento.

El principal inconveniente es un costo de capital inicial significativamente más alto. Aunque está altamente automatizado, aún requiere pruebas empíricas para optimizar los ciclos para piezas nuevas y puede producir hollín o alquitrán si los parámetros del gas no se controlan cuidadosamente.

Comprendiendo las compensaciones y los costos ocultos

Una simple lista de "pros y contras" es insuficiente. La verdadera decisión radica en comprender los factores contrapuestos de costo, calidad y seguridad.

Inversión de capital vs. gastos operativos

La carburación en atmósfera es más barata de configurar, pero puede ser más costosa de operar debido a la necesidad de generación constante de gas, monitoreo del proceso y operadores experimentados.

La carburación al vacío tiene una alta barrera de entrada debido al costo del equipo, pero ofrece un menor consumo de energía y puede funcionar con menos supervisión directa una vez programada.

Control de proceso vs. flexibilidad

La carburación al vacío proporciona un control digitalmente preciso sobre la profundidad de la capa y el perfil de carbono, lo que resulta en una mayor consistencia entre piezas.

La carburación en atmósfera es un proceso bien establecido, pero más "analógico". Depende en gran medida del conocimiento empírico de los técnicos para solucionar problemas y mantener la calidad.

Responsabilidades ambientales y de seguridad

Esta es una desventaja crítica para la carburación en atmósfera. Requiere un monitoreo constante de gases peligrosos como CO y NOx, la eliminación de aceites de temple contaminados y la gestión de riesgos significativos de incendio por gases combustibles.

La carburación al vacío es inherentemente más limpia y segura, eliminando en gran medida el riesgo de exposición a gases tóxicos y llamas abiertas.

Complejidad de la pieza y enmascaramiento

Para ambos métodos, endurecer solo áreas específicas de una pieza puede volverse costoso y laborioso. Requiere la aplicación de una pintura "stop-off" especial para evitar la difusión de carbono, lo que añade un paso manual y aumenta el costo total por pieza. En tales casos, el endurecimiento por inducción podría ser una alternativa más eficiente.

Tomando la decisión correcta para su aplicación

Para seleccionar el método apropiado, debe alinear las capacidades del proceso con su objetivo principal de fabricación.

- Si su enfoque principal es la producción de alto volumen con una inversión inicial mínima: La carburación en atmósfera es la opción probada y rentable, siempre que pueda gestionar los gastos generales ambientales y operativos.

- Si su enfoque principal es la precisión, la repetibilidad y la integración en una celda de fabricación limpia: La carburación al vacío es superior, a pesar de su mayor costo inicial, debido a su control preciso y menor impacto ambiental.

- Si su enfoque principal es maximizar la resistencia a la fatiga y al desgaste en acero con bajo contenido de carbono: Ambos métodos son altamente efectivos, y la decisión dependerá completamente de su volumen de producción, presupuesto y requisitos de consistencia de calidad.

Comprender estas compensaciones fundamentales le permite seleccionar el proceso de endurecimiento que se alinea no solo con sus especificaciones de material, sino con toda su estrategia de fabricación.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Rendimiento | Superficie dura y resistente al desgaste; Núcleo tenaz y dúctil; Alta resistencia a la fatiga | Solo apto para aceros con bajo contenido de carbono (0,05-0,3% C) |

| Método de atmósfera | Menor costo inicial; Bien establecido para alto volumen | Requiere operadores expertos; Riesgos ambientales/de seguridad (CO, NOx); Mayores gastos operativos |

| Método de vacío | Precisión y repetibilidad superiores; Más limpio y seguro; Menor consumo de energía en reposo | Alto costo de capital inicial; Requiere optimización del ciclo para piezas nuevas |

| Consideraciones generales | Crea un material similar a un compuesto ideal para aplicaciones exigentes | Proceso complejo; Posibilidad de hollín/alquitrán; El enmascaramiento "stop-off" añade costo y mano de obra |

¿Listo para optimizar el rendimiento de su componente con el tratamiento térmico adecuado?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para respaldar procesos avanzados como la carburación. Ya sea que esté desarrollando nuevos materiales o asegurando el control de calidad en la fabricación, nuestras soluciones lo ayudan a lograr resultados precisos y repetibles.

Permítanos discutir cómo podemos apoyar las necesidades de su laboratorio. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué es una condición inerte? Una guía para prevenir incendios y explosiones