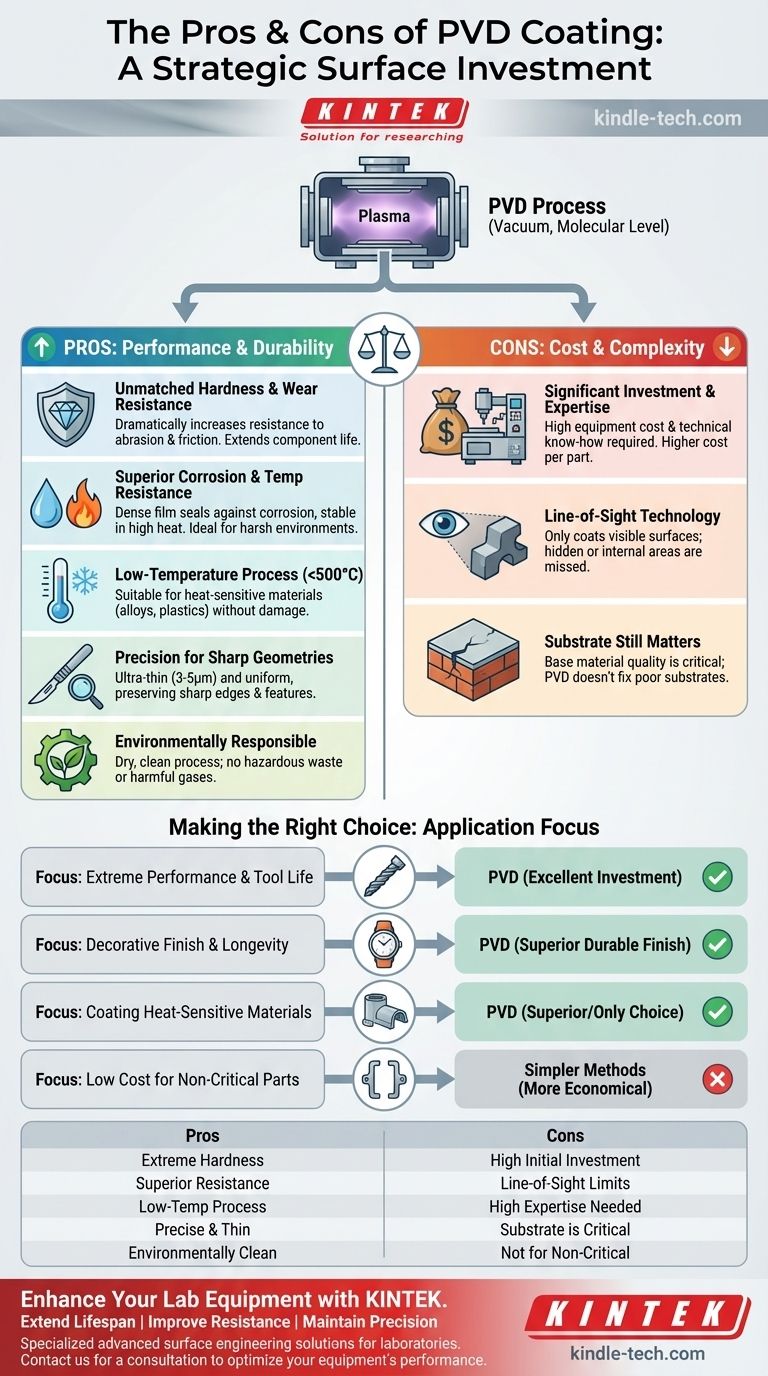

En esencia, el recubrimiento por Deposición Física de Vapor (PVD) es un proceso que mejora la superficie de un material, no un material en sí mismo. Su principal ventaja es un aumento drástico de la dureza, la resistencia al desgaste y la durabilidad, mientras que su principal desventaja es el costo significativo y la complejidad técnica del proceso de aplicación, que requiere vacío y equipo especializado.

El PVD no es una simple mejora; es una inversión estratégica en ingeniería de superficies. La disyuntiva central es entre lograr un rendimiento y una durabilidad superiores frente al mayor costo y las limitaciones del proceso en comparación con los métodos de recubrimiento más tradicionales.

Las ventajas fundamentales del PVD

Los recubrimientos PVD se aplican en el vacío a nivel molecular, lo que da como resultado una película delgada que está extremadamente bien adherida al material base, o sustrato. Este proceso confiere varios beneficios de rendimiento significativos.

Dureza y resistencia al desgaste inigualables

El PVD puede depositar películas cerámicas o compuestas con una dureza excepcionalmente alta. Este recubrimiento actúa como una barrera protectora que aumenta drásticamente la resistencia de la superficie a la abrasión, la fricción y el desgaste.

Esto extiende la vida útil operativa de los componentes, especialmente las herramientas de corte, al mantener su filo y reducir el calor generado durante el uso.

Resistencia superior a la corrosión y la temperatura

La película densa y no porosa creada por PVD es muy eficaz para prevenir la corrosión. Sella el sustrato de factores ambientales como la humedad y la oxidación.

Muchos recubrimientos PVD también exhiben una excelente estabilidad a altas temperaturas, lo que los hace ideales para aplicaciones de alto rendimiento donde tanto el calor como el desgaste son factores importantes.

Un proceso a baja temperatura

El PVD opera a temperaturas relativamente bajas (típicamente por debajo de 500 °C). Esta es una ventaja crítica sobre otros métodos como la Deposición Química de Vapor (CVD), que requieren temperaturas mucho más altas.

Esto hace que el PVD sea adecuado para recubrir materiales sensibles al calor, como ciertas aleaciones de acero o plásticos, sin el riesgo de alterar sus propiedades fundamentales o causar daños térmicos.

Precisión para geometrías afiladas y complejas

Los recubrimientos PVD son extremadamente delgados, a menudo de solo unos pocos micrómetros (3-5 μm). Esto asegura que el proceso proporcione un recubrimiento uniforme que se adapta con precisión a las características de la superficie del sustrato.

Esto es esencial para aplicaciones como cuchillas de afeitar, instrumentos quirúrgicos y herramientas de corte, donde preservar un filo afilado es innegociable.

Comprender las compensaciones y limitaciones

Aunque es potente, el PVD no es una solución universal. Sus beneficios deben sopesarse frente a sus limitaciones y costos inherentes, lo que puede hacerlo inadecuado para ciertas aplicaciones.

Inversión inicial y experiencia significativas

La principal barrera para el PVD es el costo y la complejidad del equipo. El proceso requiere una gran cámara de vacío y maquinaria sofisticada.

Operar este equipo de manera efectiva exige un alto nivel de experiencia para gestionar las variables y garantizar un recubrimiento consistente y de alta calidad. Esto se traduce en costos más altos por pieza en comparación con métodos más simples.

Es una tecnología de línea de visión

En un proceso PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto significa que el proceso solo puede recubrir superficies que puede "ver".

Las geometrías internas complejas, las grietas profundas o las superficies ocultas no se pueden recubrir de manera efectiva. Esta es una limitación física fundamental que debe considerarse durante la fase de diseño.

El sustrato sigue siendo importante

Un recubrimiento PVD mejora la superficie de una pieza, pero no arregla un material base de mala calidad. El rendimiento final de un componente recubierto es una función tanto del recubrimiento como del sustrato sobre el que se aplica.

La dureza y la integridad del material subyacente son fundamentales para soportar el recubrimiento y lograr la durabilidad deseada.

El PVD es una opción ambientalmente responsable

A diferencia de la galvanoplastia tradicional, que implica química húmeda y produce residuos peligrosos, el PVD es un proceso seco y ambientalmente limpio.

No produce gases nocivos ni subproductos de desecho y no altera el valor de reciclaje del material base, como el acero inoxidable.

Tomar la decisión correcta para su aplicación

Seleccionar el recubrimiento correcto requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es el rendimiento extremo y la vida útil de la herramienta: El PVD es una excelente inversión para herramientas de corte y componentes de desgaste debido a su dureza inigualable y propiedades de baja fricción.

- Si su enfoque principal es el acabado decorativo y la longevidad: El PVD ofrece un acabado duradero y brillante para productos como relojes o herrajes arquitectónicos, muy superior a la pintura o el plateado tradicional.

- Si su enfoque principal es recubrir materiales sensibles al calor: La baja temperatura de procesamiento del PVD lo convierte en la opción superior, y a veces la única, para añadir un recubrimiento de alto rendimiento sin dañar el sustrato.

- Si su enfoque principal es el bajo costo para piezas no críticas: El alto costo y la complejidad del PVD hacen que métodos más simples como la pintura o la galvanoplastia básica sean más económicos para aplicaciones de propósito general.

Al comprender estas compensaciones fundamentales, puede determinar con confianza si las capacidades avanzadas del PVD se alinean con las demandas específicas de su proyecto.

Tabla de resumen:

| Ventajas del recubrimiento PVD | Desventajas del recubrimiento PVD |

|---|---|

| Dureza extrema y resistencia al desgaste | Alta inversión inicial y costo operativo |

| Resistencia superior a la corrosión y la temperatura | El proceso de línea de visión limita las geometrías complejas |

| Proceso a baja temperatura para materiales sensibles | Requiere alta experiencia y equipo especializado |

| Recubrimiento delgado y preciso para filos afilados | La calidad del sustrato es crítica para el rendimiento |

| Proceso seco y ambientalmente limpio | No es rentable para aplicaciones no críticas |

¿Necesita mejorar la durabilidad y el rendimiento del equipo de su laboratorio?

En KINTEK, nos especializamos en soluciones avanzadas de ingeniería de superficies para laboratorios. Nuestra experiencia en recubrimientos PVD puede ayudarle a:

- Extender la vida útil de herramientas y componentes críticos de laboratorio.

- Mejorar la resistencia a la corrosión, el desgaste y las altas temperaturas.

- Mantener la precisión de los instrumentos sensibles sin daños térmicos.

Ya sea que trabaje con herramientas de corte, soportes de muestras o equipos de laboratorio especializados, nuestro equipo puede ayudarle a determinar si el recubrimiento PVD es la inversión estratégica adecuada para sus necesidades.

Contacte a KINTEK hoy mismo para una consulta y descubra cómo nuestras soluciones de recubrimiento enfocadas en laboratorios pueden optimizar el rendimiento y la fiabilidad de su equipo.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas