En esencia, el sputtering es un proceso de deposición física de vapor (PVD) apreciado por su versatilidad y la alta calidad de las películas que produce. Las principales ventajas son su capacidad para depositar una amplia gama de materiales con excelente adhesión y control preciso. Sin embargo, estos beneficios conllevan las desventajas significativas de los altos costos del equipo, tasas de deposición más lentas para ciertos materiales y el potencial de daño al sustrato debido a la naturaleza de alta energía del proceso.

El sputtering ofrece un control y una flexibilidad de materiales inigualables para crear películas delgadas de alta calidad. La compensación central es aceptar costos iniciales más altos y tiempos de proceso potencialmente más lentos para lograr una adhesión, densidad y pureza de película superiores en comparación con otros métodos de deposición.

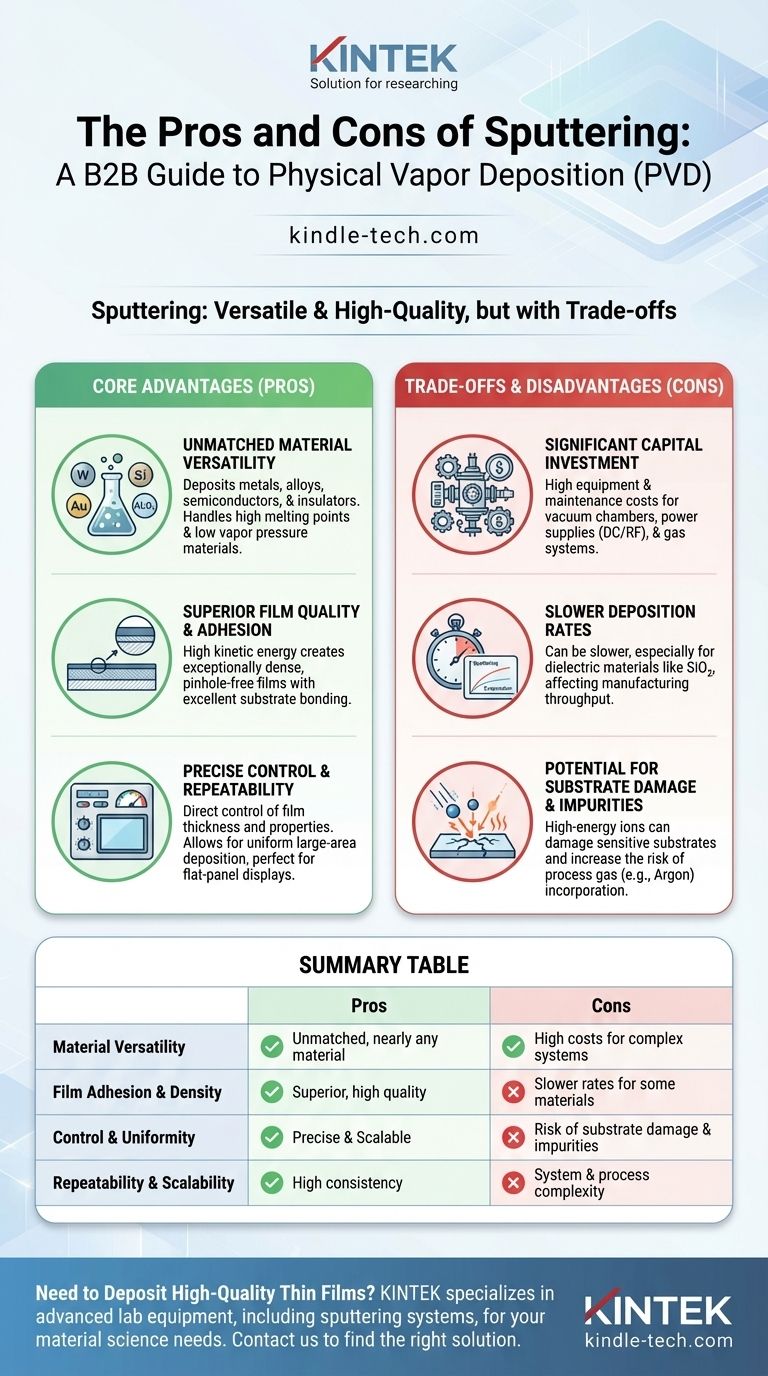

Las Ventajas Principales del Sputtering

Las fortalezas del sputtering radican en su capacidad para producir películas densas y bien adheridas a partir de casi cualquier material objetivo. Esto lo convierte en una tecnología fundamental en industrias que van desde semiconductores hasta óptica.

Versatilidad de Material Inigualable

El sputtering es notablemente efectivo para depositar materiales que son difíciles o imposibles de manejar con otras técnicas como la evaporación térmica.

Esto incluye elementos y compuestos con puntos de fusión extremadamente altos o baja presión de vapor.

Debido a que el proceso expulsa físicamente átomos de un objetivo en lugar de fundirlos y evaporarlos, casi cualquier material sólido—metales, aleaciones, semiconductores y aislantes—puede ser depositado.

Calidad de Película y Adhesión Superior

Los átomos expulsados del objetivo de sputtering tienen una energía cinética significativamente mayor que los de una fuente de evaporación.

Esta alta energía da como resultado películas que son excepcionalmente densas, con menos orificios o defectos.

Fundamentalmente, también promueve una excelente adhesión entre la película y el sustrato, a veces formando una fina capa de difusión en la interfaz que crea un enlace increíblemente fuerte.

Control Preciso y Repetibilidad

El proceso de sputtering ofrece un alto grado de control sobre las propiedades finales de la película.

El espesor de la película se gestiona directamente controlando parámetros como la corriente del objetivo y el tiempo de deposición, lo que conduce a resultados altamente repetibles de un ciclo a otro.

Este control también permite la deposición de películas uniformes sobre áreas muy grandes, un requisito crítico para la fabricación de pantallas planas, células solares y vidrio arquitectónico.

Comprender las Compensaciones y Desventajas

Aunque es potente, el sputtering no es una solución universal. Sus desventajas se relacionan principalmente con el costo, la velocidad y la naturaleza energética del proceso en sí.

Inversión de Capital Significativa

Los sistemas de sputtering son complejos y requieren una inversión inicial sustancial.

Los componentes necesarios, incluidas las cámaras de vacío, las fuentes de alimentación de alto voltaje (CC o RF) y los sistemas de manejo de gas, son costosos de comprar y mantener.

Tasas de Deposición Más Lentas

En comparación con un método como la evaporación térmica, el sputtering puede ser un proceso más lento, especialmente para ciertos materiales.

Los materiales dieléctricos como el dióxido de silicio (SiO2) son un ejemplo bien conocido donde las tasas de deposición son relativamente bajas, lo que puede afectar el rendimiento de la fabricación.

Potencial de Daño al Sustrato e Impurezas

Los mismos iones de alta energía que crean una excelente adhesión también pueden causar problemas.

Este bombardeo iónico puede dañar sustratos sensibles, como sólidos orgánicos o algunos dispositivos semiconductores. La transferencia de energía también conduce al calentamiento del sustrato, lo que requiere una gestión cuidadosa.

Además, dado que el sputtering opera en un rango de vacío más bajo que la evaporación, existe una tendencia ligeramente mayor a incorporar átomos del gas de proceso (como Argón) como impurezas en la película en crecimiento.

Complejidad del Sistema y del Proceso

Operar un sistema de sputtering de manera efectiva requiere experiencia técnica.

Depositar materiales aislantes, por ejemplo, requiere el uso de fuentes de alimentación de RF más complejas y costosas y redes de adaptación de impedancia.

Además, la gestión del calor significativo generado en el objetivo requiere un sistema de refrigeración eficiente para prevenir daños y mantener la estabilidad del proceso.

¿Es el Sputtering la Opción Correcta para su Aplicación?

Elegir una técnica de deposición requiere alinear las capacidades del proceso con su objetivo principal. El sputtering sobresale donde la calidad de la película y la elección del material son primordiales.

- Si su enfoque principal son películas adhesivas de alta calidad de aleaciones complejas o materiales de alto punto de fusión: El sputtering es casi con certeza la opción superior debido a su versatilidad y la calidad de la película resultante.

- Si su enfoque principal es la deposición de metales simples de alta velocidad y bajo costo: Una técnica más simple como la evaporación térmica puede ser una solución más rentable y rápida.

- Si está trabajando con sustratos delicados, sensibles al calor u orgánicos: Debe controlar cuidadosamente los parámetros de sputtering o considerar métodos de deposición alternativos y de menor energía para evitar dañar su material.

En última instancia, el sputtering es una herramienta poderosa y precisa para crear materiales avanzados cuando se gestionan adecuadamente sus compensaciones.

Tabla Resumen:

| Ventajas | Desventajas |

|---|---|

| Versatilidad de material inigualable (metales, aleaciones, aislantes) | Altos costos de equipo y mantenimiento |

| Adhesión y densidad de película superiores | Tasas de deposición más lentas para algunos materiales |

| Control preciso y excelente uniformidad | Potencial de daño al sustrato por alta energía |

| Alta repetibilidad y escalabilidad | Riesgo de incorporar impurezas del gas de proceso |

¿Necesita Depositar Películas Delgadas de Alta Calidad?

Elegir la tecnología de deposición correcta es fundamental para el éxito de su I+D o producción. KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidos sistemas de sputtering, para satisfacer sus necesidades específicas de ciencia de materiales y aplicaciones de película delgada.

Nuestros expertos pueden ayudarle a determinar si el sputtering es la solución ideal para su proyecto, asegurando que logre la adhesión de película, la densidad y la versatilidad de material superiores que su trabajo exige.

Contacte a KINTEK hoy para discutir su aplicación y descubrir el equipo adecuado para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura