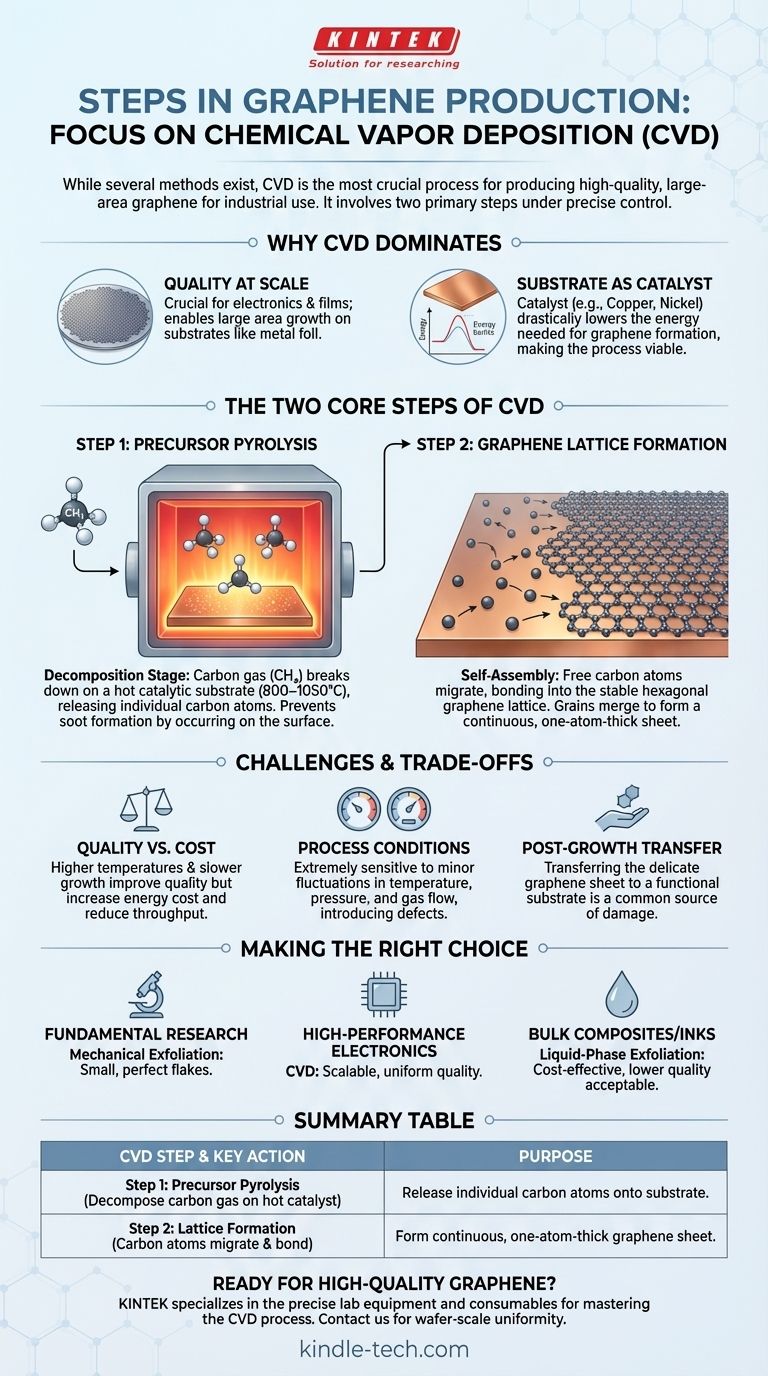

Aunque existen varios métodos para crear grafeno, el proceso más crucial para producir material de alta calidad y gran área para uso industrial es la Deposición Química de Vapor (CVD). Esta técnica esencialmente implica dos pasos principales: primero, la descomposición de un gas precursor de carbono en átomos individuales sobre un sustrato caliente, y segundo, el autoensamblaje de esos átomos en una lámina de grafeno de un átomo de espesor.

El desafío central en la producción de grafeno no es simplemente seguir una serie de pasos, sino dominar un proceso delicado y a alta temperatura. El éxito depende de equilibrar con precisión la temperatura, la presión y la actividad catalítica para lograr alta calidad y gran escala a un costo razonable.

Por qué domina la Deposición Química de Vapor (CVD)

Otros métodos, como la exfoliación mecánica (el método de la "cinta adhesiva"), son excelentes para la investigación fundamental, pero no son escalables. La CVD es la única técnica probada capaz de producir las láminas grandes y uniformes de grafeno de alta calidad requeridas para aplicaciones en electrónica y materiales avanzados.

La necesidad de calidad a escala

La CVD se destaca porque puede cultivar grafeno sobre áreas grandes, como una lámina metálica completa. Este es un requisito fundamental para la fabricación de componentes electrónicos o películas conductoras transparentes.

El sustrato como catalizador

En el proceso CVD, el sustrato, generalmente una lámina de cobre o níquel, no es solo una superficie pasiva. Actúa como un catalizador, reduciendo drásticamente la inmensa energía (temperaturas a menudo superiores a 2500 °C) que de otro modo se necesitaría para formar la red cristalina del grafeno. Esta acción catalítica es lo que hace viable el proceso.

Desglosando los dos pasos centrales de la CVD

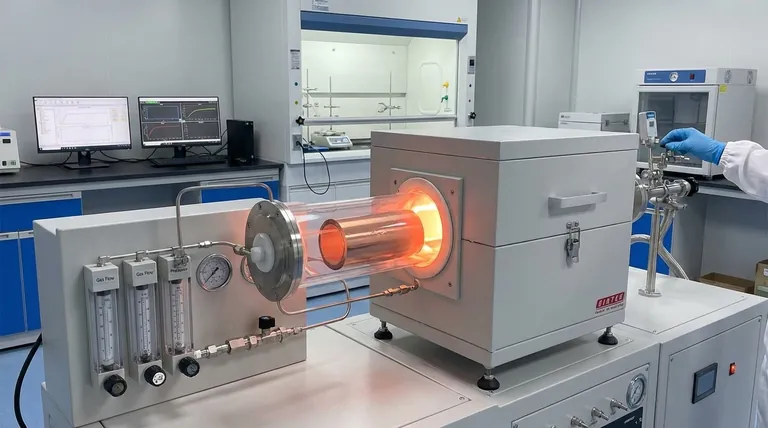

Todo el proceso CVD tiene lugar dentro de una cámara especializada donde la temperatura, la presión y el flujo de gas se controlan meticulosamente.

Paso 1: Pirólisis del precursor

Esta es la etapa de descomposición. Se introduce en la cámara un precursor que contiene carbono, el más común es el gas metano (CH₄).

La alta temperatura del sustrato catalítico (típicamente 800–1050 °C) rompe los enlaces químicos de las moléculas de gas. Esta pirólisis libera átomos de carbono individuales sobre la superficie.

Es crucial que esta reacción ocurra en el propio sustrato. Si ocurre en la fase gaseosa lejos de la superficie, los átomos de carbono se agruparán para formar hollín, lo que degrada la calidad de la película de grafeno final.

Paso 2: Formación de la red cristalina del grafeno

Una vez libres sobre la superficie catalítica, los átomos de carbono individuales migran y comienzan a unirse entre sí.

Impulsados por la termodinámica, se organizan en la configuración más estable: la icónica estructura de red hexagonal del grafeno. Este proceso comienza en varios puntos, formando "islas" o "granos" de grafeno que crecen y se fusionan para formar una lámina continua.

Comprender las compensaciones y los desafíos

Si bien los pasos son teóricamente sencillos, ejecutarlos para producir material de alta calidad es un desafío de ingeniería significativo. El proceso es un acto de equilibrio constante.

La batalla entre calidad y costo

Las temperaturas más altas y las velocidades de crecimiento más lentas generalmente producen grafeno con menos defectos y granos cristalinos más grandes, lo que mejora sus propiedades eléctricas. Sin embargo, esto aumenta directamente el consumo de energía y reduce el rendimiento, elevando el costo.

El impacto de las condiciones del proceso

La calidad final del grafeno es extremadamente sensible a las condiciones físicas. Las fluctuaciones menores en la temperatura, la presión de la cámara o la tasa de flujo del gas portador pueden introducir defectos o impurezas en la delicada estructura atómica.

La transferencia posterior al crecimiento

Después del crecimiento, la lámina de grafeno se encuentra sobre una lámina metálica y debe transferirse a un sustrato funcional, como silicio o plástico. Este proceso de transferencia es delicado y una fuente común de roturas, arrugas y contaminación, lo que puede comprometer las propiedades superiores del material.

Tomar la decisión correcta para su objetivo

Comprender los diferentes métodos de producción es clave para seleccionar el tipo correcto de grafeno para una aplicación específica.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica puede proporcionar escamas pequeñas pero casi perfectas, ideales para el estudio científico.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento: La CVD es el único camino viable, lo que requiere inversión en un control de proceso preciso para garantizar la uniformidad y calidad a escala de oblea.

- Si su enfoque principal es en compuestos a granel o tintas conductoras: La exfoliación en fase líquida puede ser una opción más rentable, ya que la menor calidad eléctrica a menudo es aceptable para estas aplicaciones.

En última instancia, el "mejor" método para producir grafeno depende totalmente de la aplicación final y sus requisitos únicos de rendimiento.

Tabla de resumen:

| Paso CVD | Acción clave | Propósito |

|---|---|---|

| Paso 1: Pirólisis del precursor | Descomponer el gas de carbono (p. ej., metano) en un sustrato catalítico caliente. | Liberar átomos de carbono individuales en la superficie del sustrato. |

| Paso 2: Formación de la red cristalina | Los átomos de carbono migran y se unen en una red hexagonal sobre el sustrato. | Formar una lámina continua de grafeno de un átomo de espesor. |

¿Listo para producir grafeno de alta calidad para su investigación o aplicación industrial? El control preciso requerido para una CVD exitosa es nuestra especialidad. KINTEK se especializa en el equipo de laboratorio y los consumibles esenciales para dominar el proceso de producción de grafeno, desde hornos de alta temperatura hasta sistemas de manejo de gases. Permita que nuestros expertos le ayuden a lograr la uniformidad y calidad a escala de oblea que su proyecto exige. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y cómo podemos apoyar su éxito.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Continuo de Grafización al Vacío de Grafito

- Diamante CVD para Aplicaciones de Gestión Térmica

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Cuáles son los métodos de fabricación de películas delgadas? Una guía de las técnicas PVD frente a CVD

- ¿Cómo mejora el equipo de infiltración química en fase vapor por radiofrecuencia (RF-CVI) la eficiencia de deposición? Maximizar la velocidad

- ¿Cuáles son los métodos de preparación del grafeno? Explicación de la síntesis de arriba hacia abajo (Top-Down) frente a la de abajo hacia arriba (Bottom-Up)

- ¿Qué es la pulverización catódica de CA? Una guía para la deposición en materiales aislantes

- ¿Cuáles son las aplicaciones de MOCVD? Desbloqueando LEDs, láseres y electrónica de alto rendimiento

- ¿Cuáles son las ventajas de usar un sistema CVD para el tratamiento de agua con CNT? Lograr una precisión superior en nano-adsorbentes

- ¿Cómo funciona una máquina CVD? Una guía para construir películas delgadas superiores a partir de gas