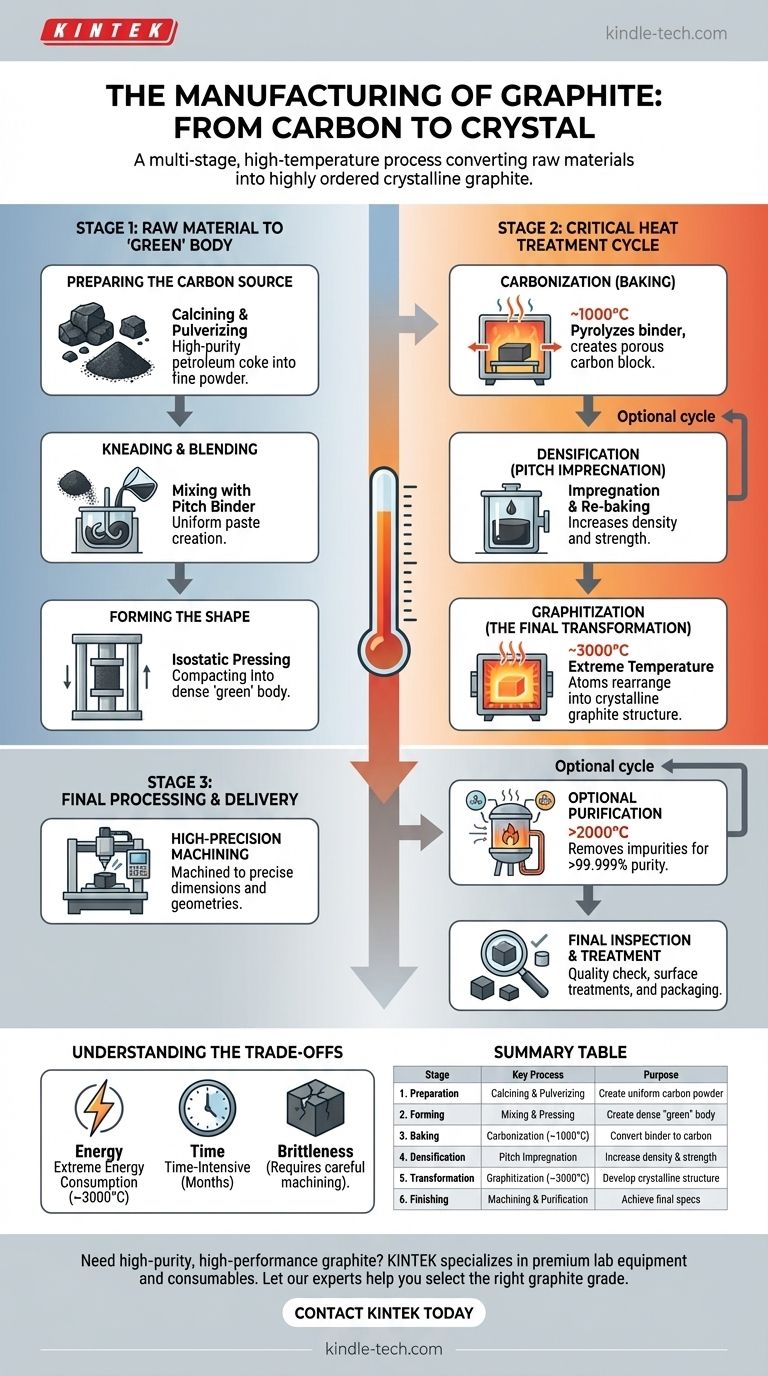

La fabricación de grafito sintético es un proceso multietapa de alta temperatura diseñado para transformar materiales de carbono crudos en un producto final cristalino altamente ordenado. Las etapas principales implican preparar una fuente de carbono como el coque de petróleo, mezclarlo con un aglutinante, formarlo en un bloque y luego someterlo a un tratamiento térmico de dos partes: una carbonización a baja temperatura (cocción) seguida de una grafitización a temperatura extremadamente alta alrededor de 3000°C. Este tratamiento térmico final es lo que desarrolla las propiedades distintivas del grafito.

La producción de grafito no es una simple fabricación; es una transformación controlada a nivel atómico. Todo el proceso está diseñado para convertir el carbono amorfo y desordenado en la estructura cristalina precisamente ordenada que le da al grafito su excepcional conductividad térmica y eléctrica.

De la materia prima al "cuerpo verde" formado

Las etapas iniciales se centran en crear un bloque denso y uniforme de material de carbono, conocido como "cuerpo verde", que esté listo para el tratamiento térmico.

Preparación de la fuente de carbono

La materia prima principal es típicamente coque de petróleo de alta pureza. Este coque se calcina (calienta) primero para eliminar los compuestos volátiles y luego se pulveriza hasta obtener un polvo fino, o "harina". El tamaño de partícula de este polvo es crítico ya que influye en la densidad y la estructura granular del producto final.

Amasado y Mezclado

El polvo de carbono se mezcla luego con un aglutinante, generalmente brea de alquitrán de hulla. Esta mezcla se calienta y se amasa hasta obtener una consistencia uniforme y pastosa. La calidad de este paso de mezclado asegura que el aglutinante se distribuya uniformemente, lo cual es esencial para crear un producto final fuerte y homogéneo.

Formación de la forma

El método más común para formar grafito de alta densidad es el prensado isostático. La mezcla de carbono-brea se coloca en un molde flexible y se somete a una presión extremadamente alta y uniforme desde todos los lados. Esto compacta el material en un bloque denso y sólido, que se conoce como "artefacto verde".

El ciclo crítico de tratamiento térmico

Este es el corazón del proceso de fabricación, donde el material se transforma química y estructuralmente de un simple bloque de carbono a grafito cristalino.

Carbonización (Cocción)

El cuerpo verde se calienta lentamente en un horno sin oxígeno a aproximadamente 1000°C. Este proceso de cocción pirroliza el aglutinante de brea, convirtiéndolo en carbono sólido y expulsando los gases volátiles. El resultado es un bloque de carbono duro, quebradizo y poroso con una forma fija.

Densificación (Impregnación de Brea)

Para aumentar la densidad y la resistencia, el bloque de carbono poroso puede someterse a un ciclo de impregnación de brea. Se coloca en una cámara de vacío, que luego se llena con brea líquida para llenar los poros internos. El bloque se vuelve a cocer (re-carbonizar) para convertir la nueva brea en carbono. Este ciclo puede repetirse varias veces para lograr densidades más altas.

Grafitización (La Transformación Final)

Este es el paso más crucial y energéticamente intensivo. El bloque carbonizado se calienta en un horno eléctrico especializado a temperaturas que se aproximan a los 3000°C. A esta temperatura extrema, los átomos de carbono desordenados se reorganizan en la estructura cristalina hexagonal, ordenada y en capas del grafito. Esto es lo que libera la alta conductividad térmica y eléctrica del material.

Comprendiendo las compensaciones

Las propiedades únicas del grafito sintético conllevan desafíos y costos de fabricación inherentes que son importantes reconocer.

Consumo Extremo de Energía

El paso de grafitización requiere una inmensa energía eléctrica para mantener temperaturas cercanas a los 3000°C. Esto lo convierte en el mayor impulsor de costos en el proceso de fabricación y un factor significativo en el precio final del material.

Proceso Intensivo en Tiempo

Este no es un proceso rápido. Los ciclos de calentamiento y enfriamiento tanto para la carbonización como para la grafitización deben realizarse muy lentamente para evitar choques térmicos y agrietamientos. Toda la línea de tiempo de fabricación, desde la materia prima hasta el bloque terminado, puede llevar varios meses.

Fragilidad y Mecanizado

Aunque es fuerte bajo compresión, el grafito es un material quebradizo. Mecanizarlo en piezas finales complejas requiere equipos CNC especializados, manipulación cuidadosa y control de polvo para evitar astillamientos, grietas y contaminación.

Procesamiento y Entrega Final

Una vez que el bloque de grafito se ha enfriado, se somete a los pasos finales para cumplir con los requisitos del cliente.

Mecanizado de Alta Precisión

Los grandes bloques grafitizados se cortan y mecanizan según las dimensiones y geometrías precisas especificadas por el usuario final. Esto puede variar desde bloques simples hasta componentes altamente intrincados para industrias como la aeroespacial o la fabricación de semiconductores.

Purificación Opcional

Para aplicaciones que requieren una pureza extrema, como en el crecimiento de cristales semiconductores, el grafito mecanizado se somete a un proceso final de purificación a alta temperatura. Se utilizan gases halógenos a más de 2000°C para reaccionar y eliminar las impurezas metálicas residuales, logrando purezas superiores al 99.999%.

Inspección Final y Tratamiento

Todos los componentes terminados se inspeccionan para verificar la precisión dimensional y la integridad del material. También pueden recibir tratamientos superficiales específicos para mejorar el rendimiento antes de ser cuidadosamente empaquetados para su envío.

Tomar la decisión correcta para su objetivo

Comprender el proceso de fabricación le ayuda a seleccionar el material adecuado para sus necesidades.

- Si su enfoque principal son las aplicaciones de rendimiento crítico (p. ej., semiconductores, EDM): Priorice los grados que han sido sometidos a purificación y grafitización controlada, ya que estos pasos rigen directamente la conductividad eléctrica y la pureza.

- Si su enfoque principal es la rentabilidad para uso mecánico o térmico: Un grado de menor densidad que ha pasado por menos ciclos de impregnación puede ser suficiente y más económico.

- Si su enfoque principal son las geometrías complejas: Consulte con su proveedor con antelación sobre las capacidades de mecanizado y las tolerancias, ya que la fragilidad del grafito hace que esto sea una consideración crítica de fabricación.

Al comprender estas etapas, puede especificar mejor el grado exacto de grafito que necesita, asegurando un rendimiento óptimo y una rentabilidad para su aplicación.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Preparación | Calcinación y Pulverización de Coque de Petróleo | Crear polvo de carbono uniforme |

| 2. Formado | Mezclado con Aglutinante de Brea y Prensado Isostático | Crear cuerpo 'verde' denso |

| 3. Cocción | Carbonización (~1000°C) | Convertir aglutinante en carbono sólido |

| 4. Densificación | Impregnación de Brea y Recocción (Opcional) | Aumentar densidad y resistencia |

| 5. Transformación | Grafitización (~3000°C) | Desarrollar estructura cristalina |

| 6. Acabado | Mecanizado de Precisión y Purificación | Lograr dimensiones y pureza finales |

¿Necesita componentes de grafito de alta pureza y alto rendimiento para su laboratorio o proceso de producción?

La compleja fabricación de grafito requiere experiencia para asegurar que el material final cumpla con sus especificaciones exactas de gestión térmica, conductividad eléctrica o integridad estructural.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de primera calidad, incluyendo productos de grafito de alta calidad. Entendemos el papel crítico que juegan las propiedades del material en el éxito de su aplicación. Permita que nuestros expertos le ayuden a seleccionar el grado de grafito adecuado para un rendimiento óptimo y una rentabilidad.

Contacte a KINTEK hoy mismo para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el grafito isostático? El material definitivo para aplicaciones de alta tecnología y alta temperatura

- ¿Cuáles son los usos industriales del grafito? Aproveche sus propiedades únicas para aplicaciones exigentes

- ¿Qué es el método del horno de grafito? Logre temperaturas ultraaltas con pureza y rapidez

- ¿Cuáles son las etapas del horno de grafito? Una guía para una programación de temperatura multietapa precisa

- ¿Cómo facilita un horno de grafitación por inducción la transformación del carbono no quemado en grafito sintético?

- ¿Cuál es la temperatura de la espectrometría de absorción atómica con horno de grafito? Dominando el programa de calentamiento multietapa

- ¿Qué es responsable de la conductividad eléctrica en el grafito? Desbloqueando el poder de los electrones deslocalizados

- ¿Qué es un horno de carbonización? Transforme la biomasa residual en carbón vegetal valioso de manera eficiente