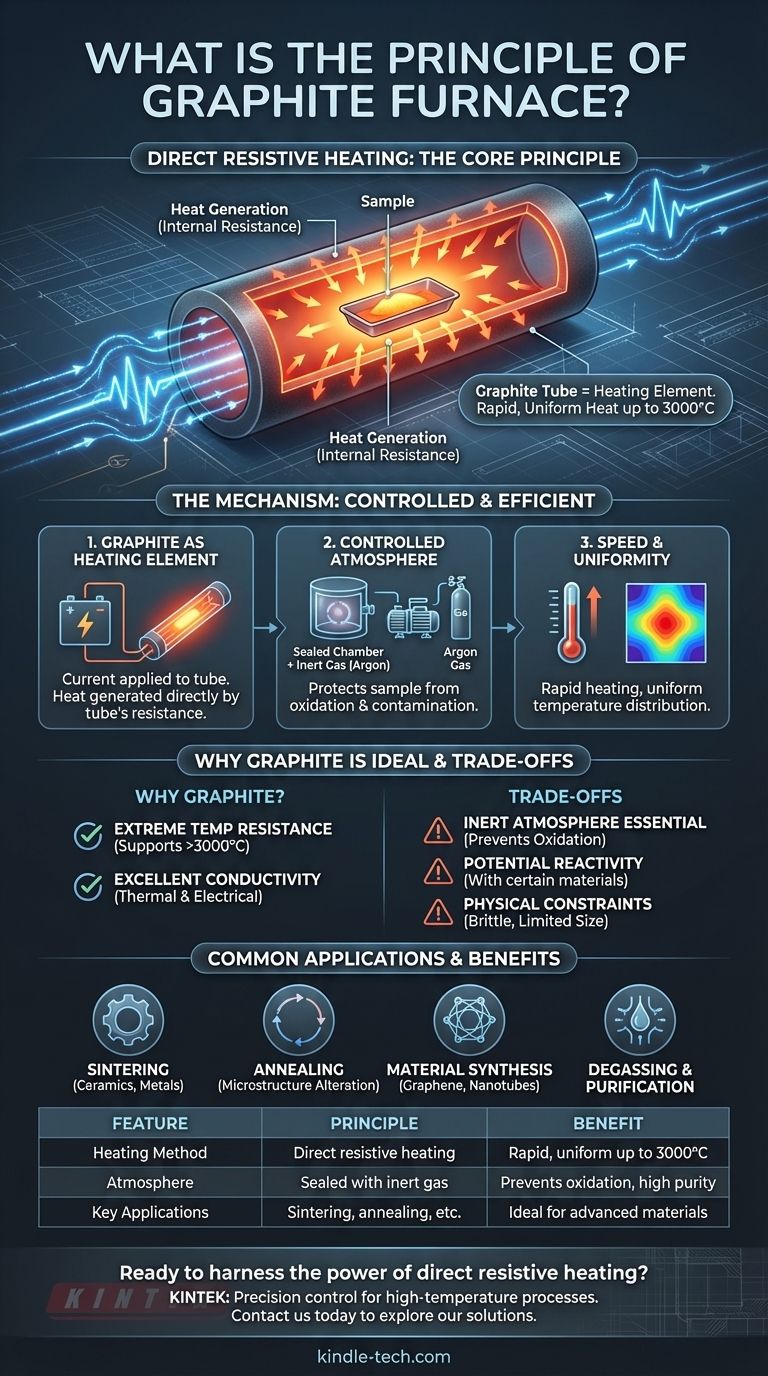

En esencia, el principio de un horno de grafito es el calentamiento resistivo directo. Funciona haciendo pasar una corriente eléctrica alta a través de un tubo de grafito que contiene la muestra. La resistencia eléctrica natural del grafito hace que se caliente rápida e intensamente, transfiriendo ese calor directa y uniformemente al material en su interior, todo dentro de una atmósfera altamente controlada.

El concepto central es utilizar el componente estructural principal del horno, el tubo de grafito, como su propio elemento calefactor. Este diseño simple y elegante permite temperaturas extremadamente altas (hasta 3000 °C) con una velocidad y uniformidad excepcionales, lo que lo hace ideal para el procesamiento avanzado de materiales.

El Mecanismo Central: Calentamiento Directo y Controlado

La eficacia de un horno de grafito proviene de algunos principios de diseño clave que trabajan en conjunto. No se trata solo de calentarse; se trata de cómo se calienta y del entorno que crea.

El Tubo de Grafito como Elemento Calefactor

La "zona caliente" del horno está construida enteramente de grafito. En lugar de bobinas de calentamiento separadas, el tubo de grafito que sostiene la muestra se conecta a una fuente de alimentación eléctrica.

Cuando se aplica corriente, el tubo en sí se calienta debido a su propia resistencia interna. Este método es increíblemente eficiente, ya que el calor se genera exactamente donde se necesita, rodeando la muestra.

Creación de una Atmósfera Controlada

El grafito se oxida (se quema) a altas temperaturas en presencia de aire. Para evitar esto y proteger la muestra de la contaminación, todo el proceso tiene lugar dentro de una cámara sellada.

Esta cámara se evacua primero a un vacío y luego se rellena típicamente con un gas inerte, como argón. Esta atmósfera no reactiva es fundamental para aplicaciones de alta pureza como la desgasificación, la sinterización y el crecimiento de cristales.

Características Clave: Velocidad y Uniformidad

Debido a que la fuente de calor es el propio tubo, el calentamiento es extremadamente rápido y se distribuye uniformemente alrededor de la muestra. Los escudos de grafito que rodean el tubo ayudan a reflejar la energía térmica hacia atrás, mejorando aún más la uniformidad de la temperatura en toda el área de trabajo.

Por Qué el Grafito es el Material Ideal

La elección del grafito no es arbitraria. Su combinación única de propiedades lo hace perfectamente adecuado para este papel.

Resistencia a Temperaturas Extremas

El grafito tiene uno de los puntos de fusión más altos de cualquier material y mantiene su integridad estructural mucho más allá de los 3000 °C. Esto permite que el horno funcione en un rango de temperatura que la mayoría de los metales no pueden soportar.

Excelente Conductividad Térmica y Eléctrica

El grafito conduce bien la electricidad, lo que le permite funcionar como un calentador resistivo. Simultáneamente, su alta conductividad térmica asegura que el calor generado se distribuya uniformemente por su superficie, evitando puntos calientes y asegurando que la muestra se caliente de manera uniforme.

Comprender las Compensaciones

Aunque es potente, esta tecnología no está exenta de requisitos operativos y limitaciones específicas.

La Necesidad de una Atmósfera Inerte

El requisito operativo más importante es la necesidad de un vacío o un entorno de gas inerte. Operar un horno de grafito en una atmósfera rica en oxígeno destruirá rápidamente los elementos de grafito.

Potencial de Reactividad del Material

A temperaturas muy altas, el carbono puede reaccionar con ciertas muestras. Esto debe considerarse al procesar metales o cerámicas específicas para evitar la formación no deseada de carburos o la contaminación del material.

Restricciones Físicas y de Tamaño

El área de trabajo utilizable en los hornos de tubo de grafito a menudo es limitada, con diámetros típicos de alrededor de cuatro pulgadas. Los componentes de grafito también son frágiles y requieren un manejo cuidadoso durante la carga y el mantenimiento.

Aplicaciones Comunes en la Práctica

Las capacidades únicas del horno de grafito lo hacen esencial para una variedad de procesos a alta temperatura.

Síntesis y Purificación de Materiales

El entorno controlado y de alta pureza del horno es ideal para procesos como el crecimiento de grafeno o nanotubos de carbono, la desgasificación de metales para eliminar impurezas y la síntesis de carburos avanzados.

Tratamiento y Procesamiento Térmico

Se utiliza ampliamente para sinterizar cerámicas y metales en polvo en masas sólidas, recocer materiales para alterar su microestructura, soldar componentes y realizar grafización para convertir precursores de carbono en grafito cristalino.

Tomar la Decisión Correcta para su Objetivo

Comprender el principio central del horno le ayuda a alinear sus capacidades con su objetivo específico.

- Si su enfoque principal es la pureza y síntesis de materiales: La combinación de una zona caliente de grafito de alta pureza y una atmósfera de gas inerte controlada es la característica más crítica.

- Si su enfoque principal es el tratamiento térmico a alta temperatura: La capacidad del horno para lograr un calentamiento rápido y uniforme hasta 3000 °C es su ventaja clave para procesos como la sinterización o la grafización.

- Si su enfoque principal es la versatilidad del proceso: La capacidad del horno para soportar numerosas aplicaciones, desde soldadura hasta recocido y cocción de cerámica, lo convierte en una herramienta potente y flexible.

En última instancia, el horno de grafito proporciona un método inigualable para lograr temperaturas extremas con control de precisión en un entorno prístino.

Tabla de Resumen:

| Característica | Principio | Beneficio |

|---|---|---|

| Método de Calentamiento | Calentamiento resistivo directo del tubo de grafito | Calentamiento rápido y uniforme hasta 3000 °C |

| Atmósfera | Cámara sellada con gas inerte (p. ej., argón) | Previene la oxidación, asegura un procesamiento de alta pureza |

| Aplicaciones Clave | Sinterización, recocido, desgasificación, grafización | Ideal para cerámicas, metales y síntesis de materiales avanzados |

| Idoneidad del Material | Construcción de grafito de alta pureza | Excelente conductividad térmica/eléctrica, resistencia a temperaturas extremas |

¿Listo para aprovechar el poder del calentamiento resistivo directo para su laboratorio? KINTEK se especializa en hornos de grafito de alto rendimiento y equipos de laboratorio, proporcionando el control preciso de la temperatura y la pureza que necesita para la sinterización, el recocido y la síntesis de materiales. ¡Contáctenos hoy para explorar cómo nuestras soluciones pueden elevar sus procesos a alta temperatura!

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno de grafito? Alcance hasta 3000°C para el procesamiento avanzado de materiales.

- ¿Puede el grafito soportar el calor? Desbloqueando su potencial extremo de 3.600 °C en entornos inertes

- ¿Por qué se utiliza el grafito en los hornos? Logre un tratamiento térmico superior y eficiencia energética

- ¿Cuál es el propósito de un horno de grafito? Alcanzar temperaturas extremas para materiales avanzados

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales