En esencia, el proceso de Deposición Física de Vapor (PVD) consta de tres etapas fundamentales. En un entorno de alto vacío, un material de fuente sólida se convierte en vapor, este vapor viaja a través de la cámara hacia la pieza que se está recubriendo, y luego se condensa en esa pieza para formar una película delgada y de alto rendimiento. Algunos procesos PVD avanzados añaden una cuarta etapa que implica una reacción química para crear nuevos compuestos de recubrimiento.

El PVD se entiende mejor no como un método único, sino como un principio fundamental: tomar un material sólido, convertirlo en vapor dentro de un vacío y volver a condensarlo átomo por átomo sobre una superficie para construir un recubrimiento superior.

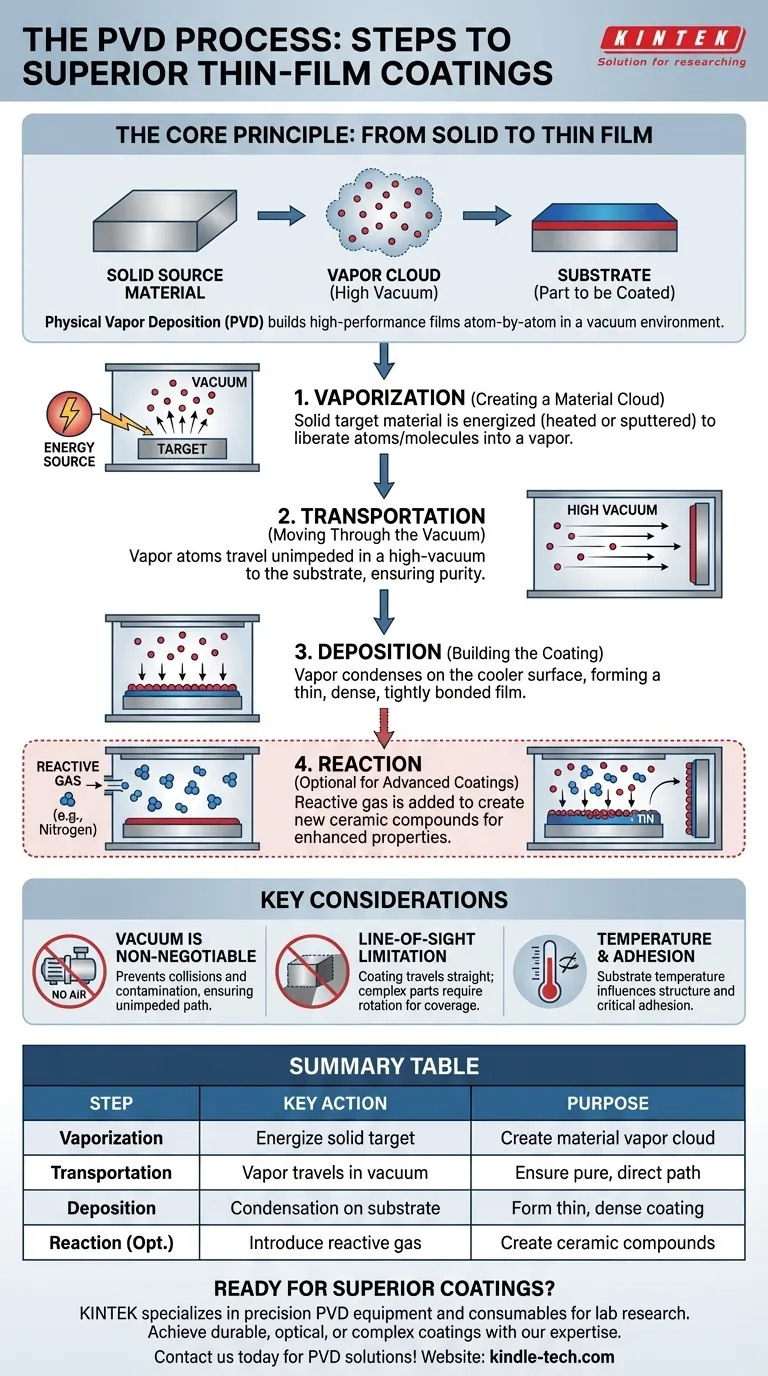

El Principio Fundamental: De Sólido a Película Delgada

La Deposición Física de Vapor es una técnica de recubrimiento basada en vacío diseñada para producir películas extremadamente delgadas pero duraderas en una amplia variedad de materiales, conocidos como sustratos.

Todo el proceso ocurre a muy baja presión (un alto vacío), lo cual es crítico para asegurar la pureza y calidad del recubrimiento final. El recubrimiento en sí se construye capa por capa, a menudo átomo por átomo, lo que resulta en un acabado altamente controlado y uniforme.

Las Etapas Fundamentales del PVD

Aunque existen muchas técnicas PVD específicas como la pulverización catódica o el chapado iónico, todas siguen la misma secuencia esencial de eventos.

Paso 1: Vaporización (Creación de una Nube de Material)

El proceso comienza con un material de fuente sólida, a menudo llamado blanco. Este blanco es bombardeado con energía dentro de la cámara de vacío para liberar átomos o moléculas individuales de su superficie.

Esta energía puede suministrarse de varias maneras, como calentar el material hasta que se evapore o golpearlo con iones de alta energía en un proceso llamado pulverización catódica. El resultado es la creación de una nube de vapor del material fuente.

Paso 2: Transporte (Movimiento a Través del Vacío)

Una vez vaporizados, los átomos y moléculas viajan en línea relativamente recta desde el blanco fuente hacia el sustrato.

El entorno de alto vacío es innegociable para este paso. Asegura que prácticamente no haya moléculas de aire o gas con las que el material vaporizado pueda chocar, permitiendo un camino sin obstáculos hacia el sustrato.

Paso 3: Deposición (Construcción del Recubrimiento)

Cuando las partículas vaporizadas alcanzan la superficie del sustrato más frío, se condensan de nuevo a un estado sólido. Esta condensación forma una película delgada, densa y fuertemente adherida.

Debido a que esto ocurre a escala atómica, el proceso permite un control preciso sobre el espesor, la estructura y las propiedades finales del recubrimiento.

El Cuarto Paso Opcional: Reacción

Para ciertos tipos de recubrimientos avanzados, se introduce un cuarto paso. Se añade una cantidad cuidadosamente controlada de un gas reactivo, como nitrógeno, oxígeno o acetileno, a la cámara de vacío.

Este gas reacciona con el vapor metálico durante el transporte o al depositarse para formar un nuevo compuesto cerámico en la superficie del sustrato, como el Nitruro de Titanio (TiN), creando un recubrimiento aún más duro y duradero.

Comprendiendo las Consideraciones Clave

Para comprender verdaderamente el proceso PVD, es esencial entender el "porqué" detrás de sus requisitos y limitaciones fundamentales.

Por qué el Vacío es Innegociable

Sin un alto vacío, las partículas de recubrimiento vaporizadas chocarían con las moléculas de aire. Esto les impediría llegar al sustrato, contaminaría la película final y haría que todo el proceso fallara.

La Limitación de la Línea de Visión

El PVD es fundamentalmente un proceso de línea de visión. El material de recubrimiento viaja en línea recta, lo que significa que solo se depositará en las superficies que la fuente de vapor pueda "ver". Para recubrir formas complejas, las piezas deben rotarse en accesorios intrincados para exponer todas las superficies al flujo de vapor.

Temperatura y Adhesión

Aunque el PVD se considera un proceso de "baja temperatura" en comparación con otros métodos, la temperatura del sustrato sigue siendo un parámetro crítico. Influye en la estructura del recubrimiento y, lo que es más importante, en lo bien que se adhiere a la superficie.

Aplicando Esto a Su Objetivo

Comprender estos pasos le ayuda a seleccionar el enfoque correcto para su aplicación específica.

- Si su enfoque principal es un acabado metálico duradero y resistente al desgaste: Un proceso PVD que implique pulverización catódica con un gas reactivo (como nitrógeno) es ideal para crear recubrimientos cerámicos duros como el TiN.

- Si su enfoque principal es una capa óptica o electrónica de alta pureza: La evaporación térmica PVD ofrece un control preciso para crear películas muy delgadas y puras con propiedades específicas sin la alta energía de la pulverización catódica.

- Si su enfoque principal es recubrir un objeto 3D complejo: Debe tener en cuenta la naturaleza de línea de visión del PVD diseñando una rotación y fijación adecuadas de las piezas para asegurar una cobertura uniforme.

En última instancia, dominar el proceso PVD consiste en controlar estas etapas fundamentales para construir una capa microscópica con propiedades macroscópicas precisamente diseñadas.

Tabla Resumen:

| Paso del Proceso PVD | Acción Clave | Propósito |

|---|---|---|

| 1. Vaporización | El material del blanco sólido se energiza (calienta o pulveriza) | Crea una nube de vapor del material de recubrimiento |

| 2. Transporte | Las partículas vaporizadas viajan a través de la cámara de alto vacío | Asegura un camino puro y sin obstáculos hacia el sustrato |

| 3. Deposición | Las partículas se condensan en la superficie del sustrato más frío | Forma un recubrimiento delgado, denso y fuertemente adherido |

| 4. Reacción (Opcional) | Se introduce un gas reactivo (ej. nitrógeno) | Crea compuestos cerámicos como el Nitruro de Titanio (TiN) |

¿Listo para lograr recubrimientos de película delgada superiores para su laboratorio? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos PVD avanzados. Ya sea que necesite acabados duraderos resistentes al desgaste, capas ópticas puras o recubrimientos para objetos 3D complejos, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para discutir cómo nuestras soluciones PVD pueden mejorar sus capacidades de investigación y fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado