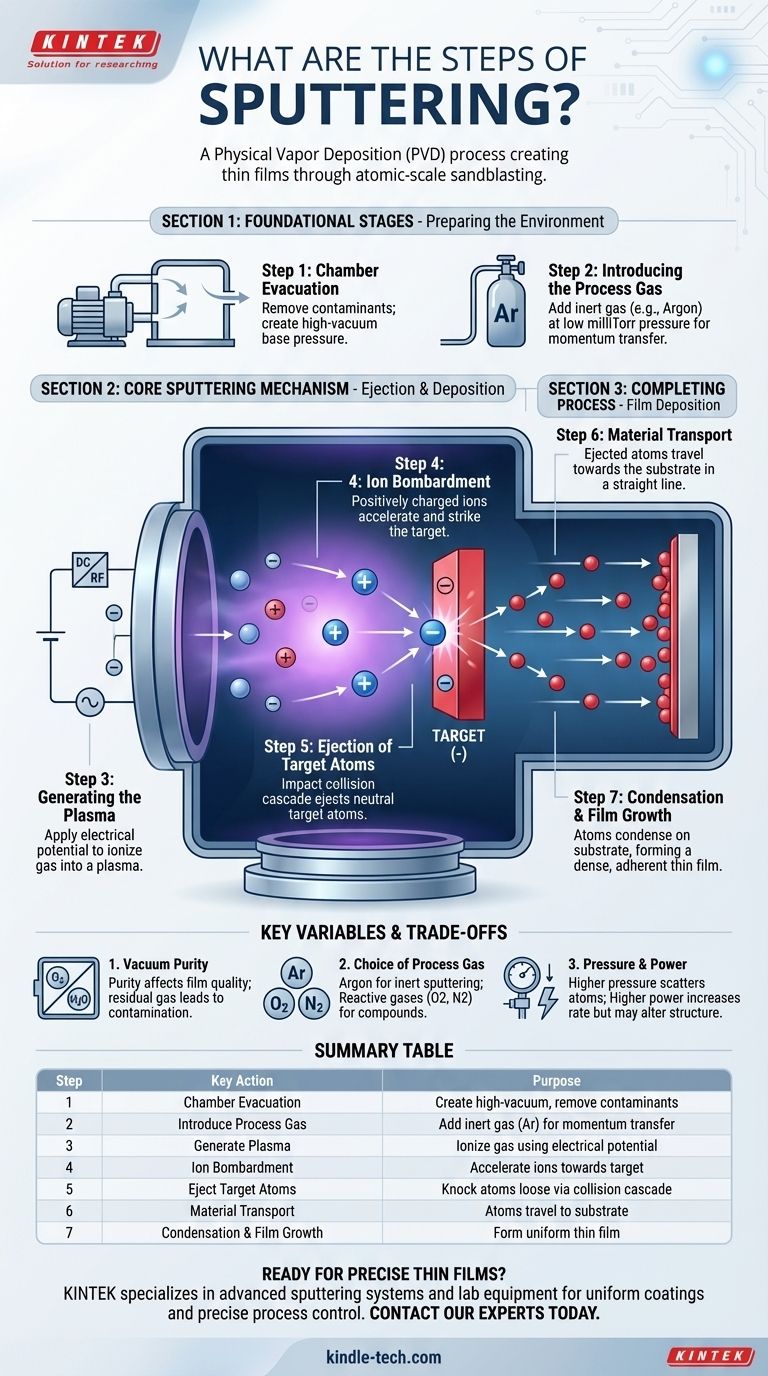

En esencia, la pulverización catódica es un proceso de deposición física de vapor (PVD) que implica cuatro etapas principales: crear un vacío e introducir un gas de proceso, generar un plasma para crear iones energéticos, usar esos iones para bombardear un material objetivo y eyectar átomos, y finalmente, permitir que esos átomos eyectados se depositen sobre un sustrato, formando una película delgada.

La pulverización catódica se entiende mejor como un proceso de chorro de arena a escala atómica altamente controlado. Dentro de un vacío, los iones de gas energizados se aceleran hacia un material fuente, desalojando físicamente los átomos, que luego viajan y recubren un sustrato cercano átomo por átomo.

Las etapas fundamentales: Preparando el entorno

Antes de que se pueda depositar cualquier material, el sistema debe prepararse para asegurar la pureza y calidad de la película final. Esta configuración es una parte crítica e innegociable del proceso.

Paso 1: Evacuación de la cámara

El primer paso es colocar el sustrato (el objeto a recubrir) y el objetivo (el material fuente) dentro de una cámara sellada. Luego, esta cámara se evacúa mediante bombas de vacío.

El objetivo es eliminar casi todo el aire y otros contaminantes como el vapor de agua. Esto crea un entorno de alto vacío, a menudo denominado presión base, que evita que moléculas no deseadas se incorporen a la película y comprometan sus propiedades.

Paso 2: Introducción del gas de proceso

Una vez que se logra un vacío suficiente, se introduce un gas de proceso de alta pureza en la cámara.

Este es más comúnmente un gas inerte como el Argón (Ar) porque es lo suficientemente pesado para una transferencia de momento efectiva y no reacciona químicamente con el material objetivo. La presión de este gas se regula cuidadosamente, típicamente en el rango de baja presión de miliTorr.

El mecanismo central de pulverización catódica

Con el entorno preparado, puede comenzar el proceso activo de eyección y deposición de material. Esto es impulsado por la creación de un plasma.

Paso 3: Generación del plasma

Se aplica un fuerte potencial eléctrico (ya sea de CC o de radiofrecuencia) dentro de la cámara, energizando el gas de proceso.

Esta alta energía arranca electrones de los átomos de gas, creando una mezcla de iones cargados positivamente y electrones libres. Este gas ionizado se conoce como plasma.

Paso 4: Bombardeo iónico

Al material objetivo se le da una carga eléctrica negativa. Debido a que los opuestos se atraen, los iones cargados positivamente del plasma se aceleran con fuerza hacia el objetivo cargado negativamente.

Estos iones golpean la superficie del objetivo con una energía cinética significativa.

Paso 5: Eyección de átomos objetivo

El impacto de un ion en el objetivo inicia una cascada de colisiones, transfiriendo momento a los átomos dentro del material objetivo.

Si la energía transferida a un átomo de la superficie es mayor que su energía de enlace, ese átomo es físicamente desalojado, o "pulverizado," del objetivo. Estas partículas eyectadas son átomos neutros, no iones.

Completando el proceso: Deposición de la película

Las etapas finales implican el transporte del material pulverizado y el crecimiento de la nueva película.

Paso 6: Transporte de material

Los átomos pulverizados viajan en línea recta desde el objetivo a través del entorno de gas a baja presión.

El vacío es crucial aquí, ya que minimiza la posibilidad de que los átomos pulverizados choquen con otras moléculas de gas antes de llegar a su destino.

Paso 7: Condensación y crecimiento de la película

Cuando los átomos pulverizados alcanzan el sustrato, se condensan en su superficie.

Con el tiempo, millones de estos átomos que llegan se acumulan unos sobre otros, formando una película delgada densa, uniforme y altamente adherente.

Comprendiendo las variables clave y las compensaciones

La calidad y las características de la película pulverizada no son accidentales; son el resultado directo del control de las variables clave del proceso.

El papel crítico de la pureza del vacío

Cualquier gas residual (como oxígeno o agua) en la cámara puede reaccionar con los átomos pulverizados o incrustarse en la película en crecimiento como un contaminante. Un vacío deficiente conduce directamente a una película contaminada y de baja calidad.

La elección del gas de proceso

Aunque el argón es común por su inercia, se pueden añadir intencionadamente gases reactivos como el Oxígeno (O2) o el Nitrógeno (N2). Esto permite la pulverización catódica reactiva, donde los átomos metálicos pulverizados reaccionan con el gas para formar compuestos como óxidos o nitruros en el sustrato.

El impacto de la presión y la potencia

La presión del gas y la potencia eléctrica aplicada influyen directamente en el resultado. Una presión más alta puede aumentar el número de colisiones, dispersando potencialmente los átomos pulverizados y reduciendo la uniformidad. Una potencia más alta aumenta la energía de los iones, lo que a su vez aumenta la tasa de deposición, pero también puede afectar la estructura de la película.

El proceso de pulverización catódica de un vistazo

Para aplicar este conocimiento, piense en el proceso en tres fases distintas, cada una con un objetivo claro.

- Si su enfoque es la configuración: El objetivo principal es crear un entorno ultrapuro y de baja presión para evitar la contaminación y permitir el viaje sin obstáculos de las partículas.

- Si su enfoque es el mecanismo: El objetivo es utilizar un campo eléctrico para crear y acelerar iones de gas, convirtiéndolos en herramientas de precisión para el bombardeo a escala atómica de un objetivo.

- Si su enfoque es el resultado: El objetivo es el transporte en línea de visión y la condensación de átomos eyectados sobre un sustrato, construyendo meticulosamente una película delgada desde cero.

En última instancia, la pulverización catódica es un método potente y preciso para diseñar materiales con propiedades específicas controlando una reacción en cadena física a nivel atómico.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1 | Evacuación de la cámara | Eliminar contaminantes creando una presión base de alto vacío |

| 2 | Introducir gas de proceso | Añadir gas inerte (ej., Argón) para la transferencia de momento |

| 3 | Generar plasma | Ionizar el gas usando potencial eléctrico (CC/RF) |

| 4 | Bombardeo iónico | Acelerar iones hacia el objetivo cargado negativamente |

| 5 | Eyector de átomos objetivo | Desalojar átomos mediante cascada de colisiones |

| 6 | Transporte de material | Los átomos pulverizados viajan en línea recta hacia el sustrato |

| 7 | Condensación y crecimiento de la película | Los átomos se acumulan para formar una película delgada uniforme y adherente |

¿Listo para lograr películas delgadas precisas y de alta calidad en su laboratorio? KINTEK se especializa en sistemas avanzados de pulverización catódica y equipos de laboratorio diseñados para investigadores e ingenieros. Nuestras soluciones ofrecen recubrimientos uniformes, control preciso del proceso y rendimiento confiable para sus aplicaciones más exigentes. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos optimizar su proceso de deposición!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es el método CVD? Una guía sobre la deposición química de vapor para materiales de alto rendimiento

- ¿Qué es la deposición química de vapor (CVD) en semiconductores? La clave para la fabricación moderna de microchips

- ¿Cuánto cuesta el carbono tipo diamante? Una guía de precios de servicios de recubrimiento DLC

- ¿Cuál es la función de un reactor de lecho fluidizado electrotérmico? Lograr un recubrimiento de carbono preciso en partículas de alúmina

- ¿Cuál es el mejor método para sintetizar grafeno? Una guía estratégica para la electrónica y la escala comercial

- ¿Qué gases se utilizan en el proceso CVD? Una guía sobre precursores y gases portadores

- ¿Qué es la deposición química de vapor de carburo de silicio? Una guía para la fabricación de SiC de alto rendimiento

- ¿Qué es la deposición química de vapor a presión reducida? Logre una pureza y uniformidad de película superiores