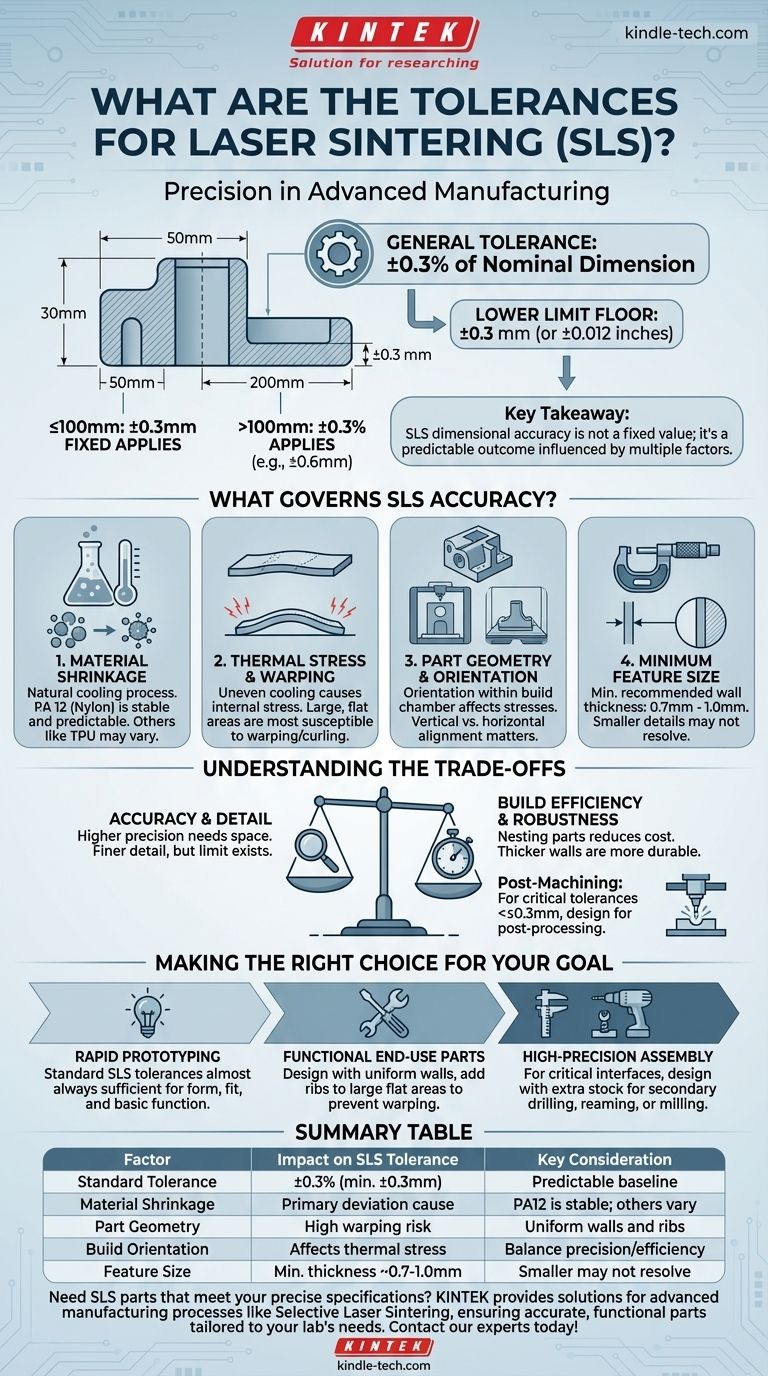

Para ser precisos, la tolerancia general para las piezas fabricadas con sinterización selectiva por láser (SLS) es típicamente de ±0.3% de la dimensión nominal, con un límite inferior de ±0.3 mm (o ±0.012 pulgadas). Esto significa que para cualquier característica inferior a 100 mm, se aplica una tolerancia fija de ±0.3 mm, mientras que para características más grandes, se utiliza la tolerancia basada en porcentajes.

La conclusión clave es que la precisión dimensional de SLS no es un valor único y fijo. Es un resultado predecible influenciado por el tamaño de la pieza, su geometría, el material utilizado y su orientación dentro de la cámara de construcción.

¿Qué rige la precisión de SLS?

Comprender los factores que influyen en las dimensiones finales de una pieza SLS es crucial para diseñar componentes que cumplan con sus requisitos. El proceso es altamente repetible, pero su naturaleza térmica inherente introduce variables que debe tener en cuenta.

La fórmula de tolerancia estándar

La directriz estándar de la industria de ±0.3% con un mínimo de ±0.3 mm es el punto de partida para cualquier diseño.

Para una pieza de 200 mm de largo, la variación potencial sería de ±0.6 mm (200 mm * 0.3%). Para una pieza de 50 mm, se aplica la tolerancia fija de ±0.3 mm, ya que es mayor que el valor porcentual (50 mm * 0.3% = 0.15 mm).

El papel de la contracción del material

SLS funciona fusionando polvo de polímero con un láser, lo que implica un calor significativo. A medida que la pieza fusionada se enfría, el material se contrae naturalmente.

Los materiales como el PA 12 (Nylon) son muy estables y tienen tasas de contracción predecibles, que se tienen en cuenta en el software de impresión. Otros materiales, como el TPU (un polímero flexible), pueden exhibir diferentes comportamientos térmicos.

Estrés térmico y deformación

El enfriamiento desigual es la principal causa de desviación dimensional. Las secciones grandes, planas o no soportadas de un modelo son las más susceptibles a esto.

A medida que un área se enfría más rápido que otra, se acumulan tensiones internas, lo que puede hacer que la pieza se deforme o se curve, especialmente en características largas y delgadas. Esto afecta directamente la precisión final.

Geometría y orientación de la pieza

La forma en que se diseña y orienta una pieza en la cámara de construcción tiene un impacto significativo.

Una pieza larga y delgada impresa verticalmente tendrá diferentes tensiones y desviaciones potenciales que la misma pieza impresa en plano. La orientación se elige para minimizar la deformación y maximizar la calidad de la pieza.

Comprender las compensaciones

Lograr las tolerancias más estrictas posibles requiere equilibrar varios factores en competencia. Simplemente exigir una mayor precisión sin comprender las implicaciones puede conducir a costos innecesarios o compromisos de diseño.

Precisión frente a eficiencia de construcción

Las piezas se "anidan" o se empaquetan juntas en la cámara de construcción para maximizar el número de componentes por tirada de impresión, reduciendo el costo.

Orientar una pieza para la mejor precisión absoluta podría ocupar más espacio, lo que llevaría a una construcción menos eficiente y a un mayor costo por pieza.

Detalle de la característica frente a la robustez

SLS puede producir detalles muy finos, pero hay un límite. El grosor de pared mínimo recomendado es típicamente de alrededor de 0.7 mm a 1.0 mm.

Las características más pequeñas que esto pueden no resolverse correctamente o podrían ser demasiado frágiles para soportar el posprocesamiento, como el chorreado de perlas utilizado para limpiar el exceso de polvo.

Tal como se imprime frente a posmecanizado

La tolerancia estándar de SLS es para la pieza tal como sale de la impresora y se limpia.

Si una característica específica, como un orificio de precisión para un rodamiento, requiere una tolerancia más estricta que ±0.3 mm, es común diseñar la pieza para que sea posmecanizada. Esto añade un paso de fabricación, pero le permite lograr una precisión mucho mayor donde más se necesita.

Tomar la decisión correcta para su objetivo

Utilice estas pautas para determinar si las tolerancias estándar de SLS satisfarán las necesidades de su proyecto.

- Si su enfoque principal es la creación rápida de prototipos: Las tolerancias estándar de SLS son casi siempre suficientes para probar la forma, el ajuste y la función básica.

- Si su enfoque principal son las piezas funcionales de uso final: Diseñe con un grosor de pared uniforme y agregue nervaduras a las áreas planas grandes para evitar la deformación y asegurarse de mantenerse dentro de la banda de tolerancia estándar.

- Si su enfoque principal es el ensamblaje de alta precisión: Para las interfaces críticas, diseñe características con material de reserva adicional específicamente para que puedan ser perforadas, escariadas o fresadas en una operación secundaria.

Al comprender los factores que controlan la precisión, puede diseñar eficazmente piezas que aprovechen la velocidad y la libertad de diseño de SLS mientras cumplen con sus requisitos de ingeniería críticos.

Tabla de resumen:

| Factor | Impacto en la tolerancia SLS | Consideración clave |

|---|---|---|

| Tolerancia estándar | ±0.3% de la dimensión (mín. ±0.3 mm) | Línea de base predecible para la mayoría de las características |

| Contracción del material | Causa principal de desviación | PA12 es estable; otros varían |

| Geometría de la pieza | Alto riesgo de deformación en áreas grandes y planas | Diseñar con paredes uniformes y nervaduras |

| Orientación de construcción | Afecta la tensión térmica y la precisión | Equilibrar la precisión con la eficiencia de construcción |

| Tamaño de la característica | Grosor de pared mínimo ~0.7-1.0 mm | Las características más pequeñas pueden no resolverse correctamente |

¿Necesita piezas SLS que cumplan con sus especificaciones precisas? KINTEK se especializa en el suministro de equipos y consumibles de laboratorio de alta calidad, incluidas soluciones para procesos de fabricación avanzados como la sinterización selectiva por láser. Nuestra experiencia garantiza que obtenga piezas precisas y funcionales adaptadas a las necesidades únicas de su laboratorio, ya sea para prototipado o para aplicaciones de uso final. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar su proyecto con un rendimiento fiable y resultados precisos.

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Qué es el método de recubrimiento por centrifugación para películas delgadas? Una guía para la deposición uniforme de películas delgadas

- ¿Cuál es la función principal de una bomba de vacío? Eliminar moléculas de gas para crear un vacío controlado

- ¿Cuáles son las fuentes de materiales para la producción de biocarbón? De la madera a los residuos, elija la materia prima adecuada

- ¿Cómo garantizar la seguridad al utilizar un baño maría?Consejos esenciales para prevenir accidentes

- ¿Por qué usamos KBr en FTIR? La clave para un análisis claro y preciso de muestras sólidas

- ¿Cómo mejoran los sistemas de mezcla de alta energía los reactores fotocatalíticos de lecho de lodo? Maximice la eficiencia de su catalizador

- ¿Cómo se prepara una muestra para XRF? Logre un análisis preciso y fiable

- ¿Cuál es el principio del rotavapor? Eliminación eficiente y suave de disolventes para compuestos sensibles