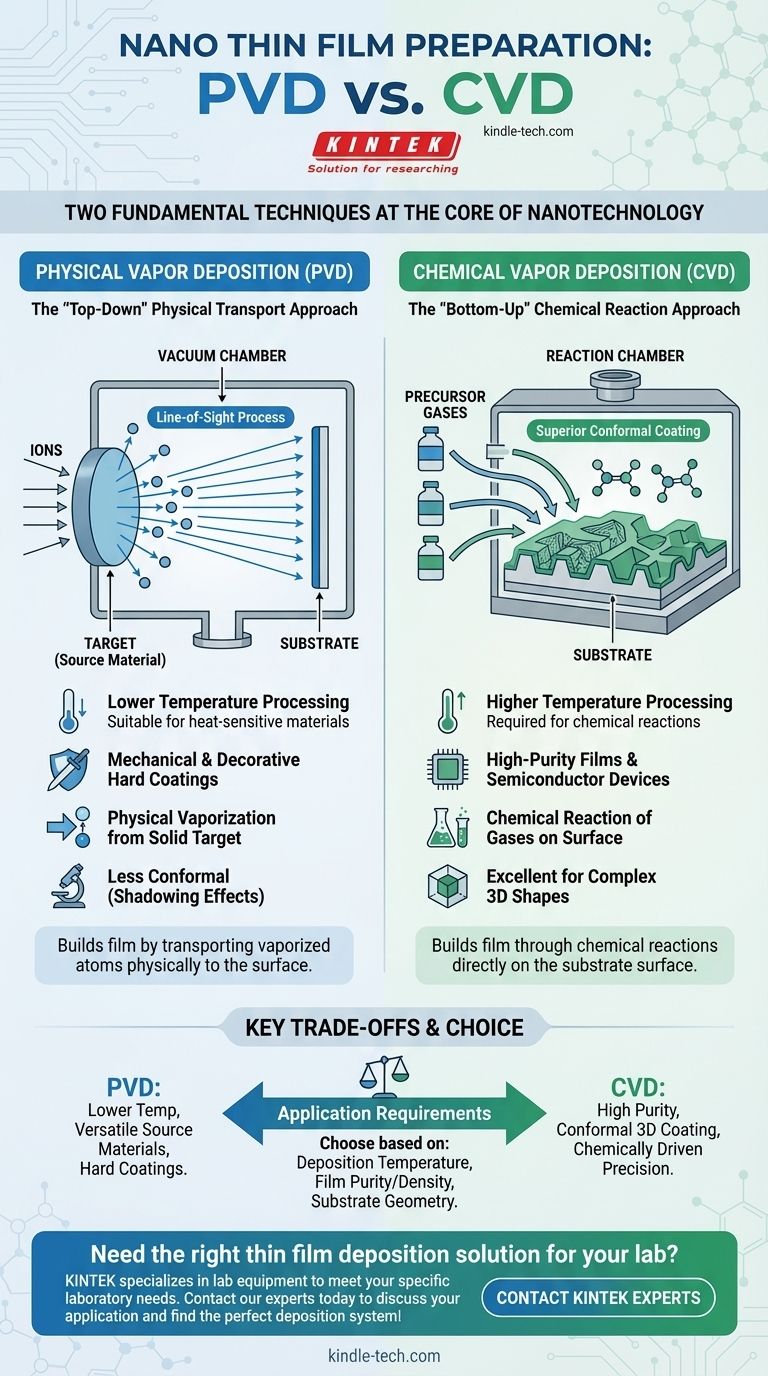

En el núcleo de la nanotecnología, las dos técnicas fundamentales para preparar nano películas delgadas son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Estos procesos representan dos filosofías distintas para construir una película átomo por átomo: una transporta material físicamente a una superficie, mientras que la otra utiliza reacciones químicas para hacer crecer la película directamente sobre ella.

La diferencia esencial radica en el estado del material fuente. PVD es un proceso físico de "línea de visión" que vaporiza un objetivo sólido, mientras que CVD es un proceso químico que utiliza gases precursores para reaccionar y formar una película sólida sobre un sustrato.

Comprender la Deposición Física de Vapor (PVD)

La Deposición Física de Vapor abarca un conjunto de métodos de deposición al vacío donde un material se transforma en su fase de vapor, se transporta a través de un vacío y luego se condensa sobre un sustrato como una película delgada sólida. Es fundamentalmente un fenómeno de transporte físico.

El Principio "De Arriba a Abajo" (Top-Down)

PVD a menudo se considera un enfoque "de arriba a abajo". Un material fuente sólido o líquido, conocido como el "objetivo" (target), se vaporiza mediante medios físicos como el calentamiento o el bombardeo iónico.

Estos átomos o moléculas vaporizados viajan luego a través de un entorno de vacío o baja presión y se depositan sobre la superficie del objeto que se está recubriendo, conocido como el "sustrato".

Cómo Funciona PVD

Todo el proceso ocurre dentro de una cámara de vacío para evitar que el material vaporizado reaccione con las partículas del aire. Los métodos comunes de PVD incluyen el pulverizado catódico (sputtering), donde iones de alta energía bombardean el objetivo, y la evaporación térmica, donde el objetivo se calienta hasta que se vaporiza.

Debido a que los átomos viajan en línea recta desde el objetivo hasta el sustrato, PVD a menudo se denomina un proceso de línea de visión.

Comprender la Deposición Química de Vapor (CVD)

La Deposición Química de Vapor es un proceso en el que un sustrato se expone a uno o más precursores químicos volátiles. Estos precursores reaccionan o se descomponen en la superficie del sustrato para producir el depósito de película delgada deseado.

El Principio "De Abajo a Arriba" (Bottom-Up)

CVD es un método "de abajo hacia arriba" donde la película se construye a través de reacciones químicas. El proceso no transfiere físicamente un material existente, sino que crea un nuevo material sólido directamente sobre el sustrato.

Las propiedades de la película final están determinadas por la química de los gases precursores, la temperatura de la reacción y la presión dentro de la cámara.

Recubrimiento Conformado Superior

Dado que los gases precursores pueden fluir alrededor y dentro de geometrías complejas, CVD es excepcionalmente bueno para producir recubrimientos conformados. Esto significa que puede depositar una película de espesor uniforme sobre superficies intrincadas y no planas, lo cual es una ventaja significativa sobre los métodos PVD de línea de visión.

Compensaciones Clave: PVD vs. CVD

Elegir la técnica de deposición correcta es fundamental porque, como señalan las referencias, el método determina prácticamente todas las propiedades de la película final. La decisión implica equilibrar los requisitos de temperatura, calidad de la película y geometría.

Temperatura de Deposición

Los procesos PVD a menudo se pueden llevar a cabo a temperaturas más bajas que muchos procesos CVD. Esto hace que PVD sea adecuado para recubrir materiales que son sensibles al calor, como ciertos plásticos o polímeros.

CVD típicamente requiere altas temperaturas para impulsar las reacciones químicas necesarias, lo que puede limitar los tipos de sustratos que se pueden utilizar.

Pureza y Densidad de la Película

CVD a menudo puede producir películas de mayor pureza y con menos defectos que PVD. La naturaleza química del proceso permite un mayor control sobre la estequiometría y puede resultar en películas más densas y robustas.

Geometría del Sustrato

La capacidad de CVD para recubrir formas tridimensionales complejas de manera uniforme es su principal ventaja. PVD tiene dificultades con los efectos de "sombreado" en superficies no planas debido a su naturaleza de línea de visión.

Tomar la Decisión Correcta para su Aplicación

Su elección entre estas dos técnicas fundamentales depende enteramente de los requisitos específicos de su producto final y del material con el que está trabajando.

- Si su enfoque principal es recubrir formas 3D complejas o lograr la máxima pureza de la película: CVD es a menudo la opción superior debido a su excelente conformidad y precisión impulsada químicamente.

- Si su enfoque principal es recubrir sustratos sensibles al calor o depositar aleaciones metálicas: Las temperaturas de procesamiento más bajas de PVD y su versatilidad con los materiales fuente proporcionan una ventaja distinta.

- Si su enfoque principal son los recubrimientos duros mecánicos o decorativos: Las técnicas PVD como el pulverizado catódico son estándares de la industria para crear superficies duraderas y resistentes al desgaste en herramientas y componentes.

En última instancia, tanto PVD como CVD son plataformas potentes para la ingeniería de materiales a nanoescala, cada una ofreciendo un conjunto único de capacidades para resolver desafíos específicos.

Tabla Resumen:

| Técnica | Principio Central | Ventaja Clave | Caso de Uso Típico |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transporte físico de material vaporizado | Procesamiento a menor temperatura | Recubrimiento de sustratos sensibles al calor, aleaciones metálicas, recubrimientos decorativos/duros |

| Deposición Química de Vapor (CVD) | Reacción química de gases precursores | Recubrimiento conformado superior en formas 3D complejas | Películas de alta pureza, dispositivos semiconductores, componentes intrincados |

¿Necesita la solución de deposición de película delgada adecuada para su laboratorio? Elegir entre PVD y CVD es fundamental para el éxito de su proyecto. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando la experiencia y la tecnología para satisfacer sus necesidades específicas de laboratorio. ¡Contacte a nuestros expertos hoy mismo para discutir su aplicación y encontrar el sistema de deposición perfecto!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se forma una película delgada? Una guía de los métodos de deposición PVD y CVD

- ¿Cuál es el material del sustrato en la deposición química de vapor? La base para películas delgadas de alta calidad

- ¿Qué son las películas delgadas en electrónica? Las capas microscópicas que impulsan los dispositivos modernos

- ¿Cuál es la presión de pulverización catódica por RF? Optimice su proceso de deposición de película delgada

- ¿Cuántos tipos de deposición física de vapor existen? Una guía sobre evaporación frente a pulverización catódica (sputtering)

- ¿Qué es el método de deposición de vapor al vacío? Una guía sobre los recubrimientos PVD vs. CVD

- ¿Qué es el método de deposición por capas? Una guía sobre las técnicas de película delgada PVD vs. CVD

- ¿Por qué se realiza la deposición física de vapor en un alto vacío? Para garantizar la pureza y el rendimiento