Las variables primarias en el proceso de sinterización son las características iniciales del material y las condiciones aplicadas durante el calentamiento. Los factores clave incluyen la temperatura de sinterización, el tiempo, la presión y la atmósfera del horno, junto con las propiedades fundamentales del propio polvo, como el tamaño de partícula y la composición. Estas variables no son independientes; son palancas interconectadas que se utilizan para controlar las propiedades finales del material.

El principio central de la sinterización no es solo calentar un material, sino controlar con precisión un conjunto de variables interactivas. Su objetivo es gestionar la difusión atómica y el reordenamiento de partículas para lograr una densidad, resistencia y microestructura objetivo en el componente final.

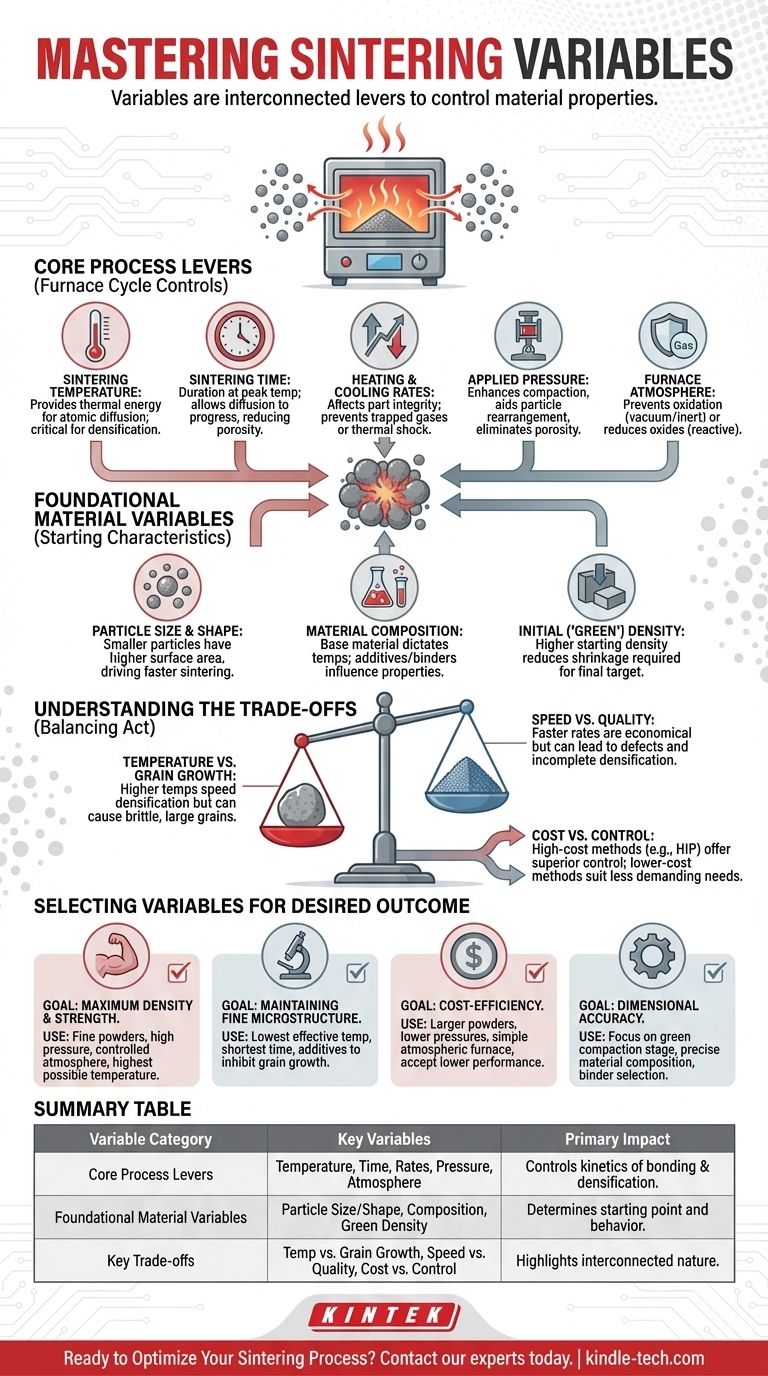

Las Palancas Centrales del Proceso

Estas son las variables que usted controla activamente durante el ciclo del horno. Influyen directamente en la cinética de cómo las partículas de polvo se unen y se densifican.

Temperatura de Sinterización

La temperatura es la variable más crítica que impulsa el proceso de sinterización. Proporciona la energía térmica necesaria para que los átomos se difundan a través de los límites de las partículas, haciendo que se fusionen.

La temperatura debe ser lo suficientemente alta como para permitir la difusión, pero debe permanecer por debajo del punto de fusión del material. El control es primordial, ya que incluso una pequeña desviación de ±3-5 °C puede alterar significativamente las propiedades finales.

Tiempo de Sinterización

Esto se refiere a la duración en que el material se mantiene a la temperatura máxima de sinterización. El tiempo trabaja en conjunto con la temperatura; una temperatura más baja puede requerir un tiempo más prolongado para lograr el mismo nivel de densificación.

Un tiempo suficiente permite que el proceso de difusión progrese, reduciendo la porosidad y aumentando la resistencia del componente.

Velocidades de Calentamiento y Enfriamiento

La velocidad a la que el material se calienta y se enfría afecta la integridad de la pieza final. Una velocidad de calentamiento rápida puede atrapar gases de aglutinantes o de la atmósfera, creando defectos internos.

De manera similar, una velocidad de enfriamiento controlada es esencial para prevenir el choque térmico, el agrietamiento y para lograr la estructura cristalina final deseada, como la martensita en algunos aceros.

Presión Aplicada

Aunque parte de la sinterización ocurre a presión atmosférica, la aplicación de presión externa mejora significativamente el proceso.

La presión ayuda en la compactación inicial (creando la pieza "en verde"), ayuda a que las partículas se reorganicen de manera más eficiente y trabaja activamente para exprimir y eliminar la porosidad restante, lo que lleva a una mayor densidad.

Atmósfera del Horno

La atmósfera dentro del horno previene reacciones químicas no deseadas, principalmente la oxidación. La sinterización a menudo se realiza en vacío o en una atmósfera inerte como argón o nitrógeno.

En algunos casos, se utiliza intencionalmente una atmósfera reactiva para reducir los óxidos superficiales que pueden haberse formado en las partículas de polvo iniciales, limpiándolas para asegurar un fuerte enlace metálico.

Las Variables Fundamentales del Material

El éxito del proceso de sinterización se determina mucho antes de que el material entre en el horno. Las características del polvo inicial son un conjunto crítico de variables.

Tamaño y Forma de la Partícula

Las partículas más pequeñas tienen una mayor relación superficie-volumen, lo que proporciona una fuerza impulsora más fuerte para la sinterización. Esto significa que generalmente se sinterizan más rápido y a temperaturas más bajas.

La forma y distribución del tamaño de las partículas también influyen en lo bien que se puede empaquetar el polvo, lo que determina la densidad inicial del componente antes del calentamiento.

Composición del Material

El material base dicta los requisitos fundamentales de temperatura y tiempo. Además, los aditivos desempeñan un papel crucial.

A menudo se mezclan agentes aglutinantes para ayudar a que la pieza compactada ("en verde") mantenga su forma, mientras que se pueden añadir elementos de aleación como cobre o carburos al polvo para lograr propiedades finales específicas como dureza o conductividad.

Densidad Inicial ("en Verde")

Esta es la densidad de la pieza después de haber sido compactada en un molde pero antes de ser calentada. Una mayor densidad en verde significa que las partículas ya están más cerca entre sí.

Esto proporciona un mejor punto de partida para el ciclo del horno, requiriendo menos contracción para lograr la densidad final deseada y reduciendo la probabilidad de defectos.

Comprendiendo las Compensaciones

Controlar las variables de sinterización es un acto de equilibrio. Optimizar una propiedad a menudo se logra a expensas de otra.

Temperatura vs. Crecimiento del Grano

Las temperaturas más altas aumentan la velocidad de densificación, lo cual es generalmente deseable. Sin embargo, una temperatura o tiempo excesivos pueden causar el crecimiento del grano, donde los cristales más pequeños se fusionan en otros más grandes.

Los granos grandes a veces pueden hacer que un material sea más quebradizo, por lo que existe una compensación constante entre lograr la máxima densidad y mantener una microestructura fina y fuerte.

Velocidad vs. Calidad

Las velocidades de calentamiento más rápidas y los tiempos de ciclo más cortos son más económicos para la producción. Sin embargo, apresurar el proceso puede ser perjudicial.

El calentamiento rápido puede no quemar adecuadamente los aglutinantes, y un tiempo insuficiente a la temperatura puede llevar a una densificación incompleta. Esto crea una compensación entre el rendimiento de fabricación y la calidad final de la pieza.

Costo vs. Control

Los procesos de sinterización más avanzados, como la Prensado Isostático en Caliente (HIP), utilizan alta presión y temperatura en una atmósfera estrictamente controlada. Esto produce piezas superiores pero conlleva un costo significativo.

La sinterización atmosférica más simple es mucho menos costosa, pero ofrece menos control sobre la porosidad y la densidad final, lo que la hace adecuada para aplicaciones menos exigentes.

Selección de Variables para el Resultado Deseado

El conjunto óptimo de variables depende completamente del objetivo para el componente final. Utilice estos principios como guía.

- Si su enfoque principal es la máxima densidad y resistencia: Utilice polvos finos, alta presión aplicada, una atmósfera controlada (vacío o inerte) y la temperatura más alta posible sin causar un crecimiento excesivo del grano.

- Si su enfoque principal es mantener una microestructura de grano fino: Utilice la temperatura efectiva más baja y el tiempo más corto requerido para cumplir con su objetivo de densidad, y considere usar aditivos que inhiban el crecimiento del grano.

- Si su enfoque principal es la eficiencia de costos para piezas no críticas: Probablemente pueda usar polvos más grandes, presiones de compactación más bajas y un horno atmosférico más simple, aceptando un rendimiento final ligeramente inferior.

- Si su enfoque principal es la precisión dimensional para formas complejas: Preste mucha atención a la composición inicial del material, la selección del aglutinante y la etapa de compactación "en verde" para asegurar que la pieza sea perfecta antes de que entre al horno.

Dominar estas variables transforma la sinterización de un simple proceso de calentamiento en una herramienta de ingeniería precisa para crear materiales de alto rendimiento.

Tabla Resumen:

| Categoría de Variable | Variables Clave | Impacto Principal en el Proceso |

|---|---|---|

| Palancas Centrales del Proceso | Temperatura, Tiempo, Velocidades de Calentamiento/Enfriamiento, Presión, Atmósfera del Horno | Controla la cinética de la unión y densificación de partículas durante el ciclo del horno. |

| Variables Fundamentales del Material | Tamaño/Forma de la Partícula, Composición del Material, Densidad Inicial en Verde | Determina el punto de partida y el comportamiento fundamental del material durante la sinterización. |

| Compensaciones Clave | Temperatura vs. Crecimiento del Grano, Velocidad vs. Calidad, Costo vs. Control | Destaca la naturaleza interconectada y el acto de equilibrio requerido al establecer las variables. |

¿Listo para Optimizar su Proceso de Sinterización?

Dominar el delicado equilibrio de las variables de sinterización es clave para producir componentes de alto rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para un control preciso sobre la temperatura, la atmósfera y la presión.

Ya sea que esté desarrollando nuevos materiales u optimizando la producción para lograr la máxima densidad, resistencia o eficiencia de costos, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a lograr resultados de sinterización perfectos.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales