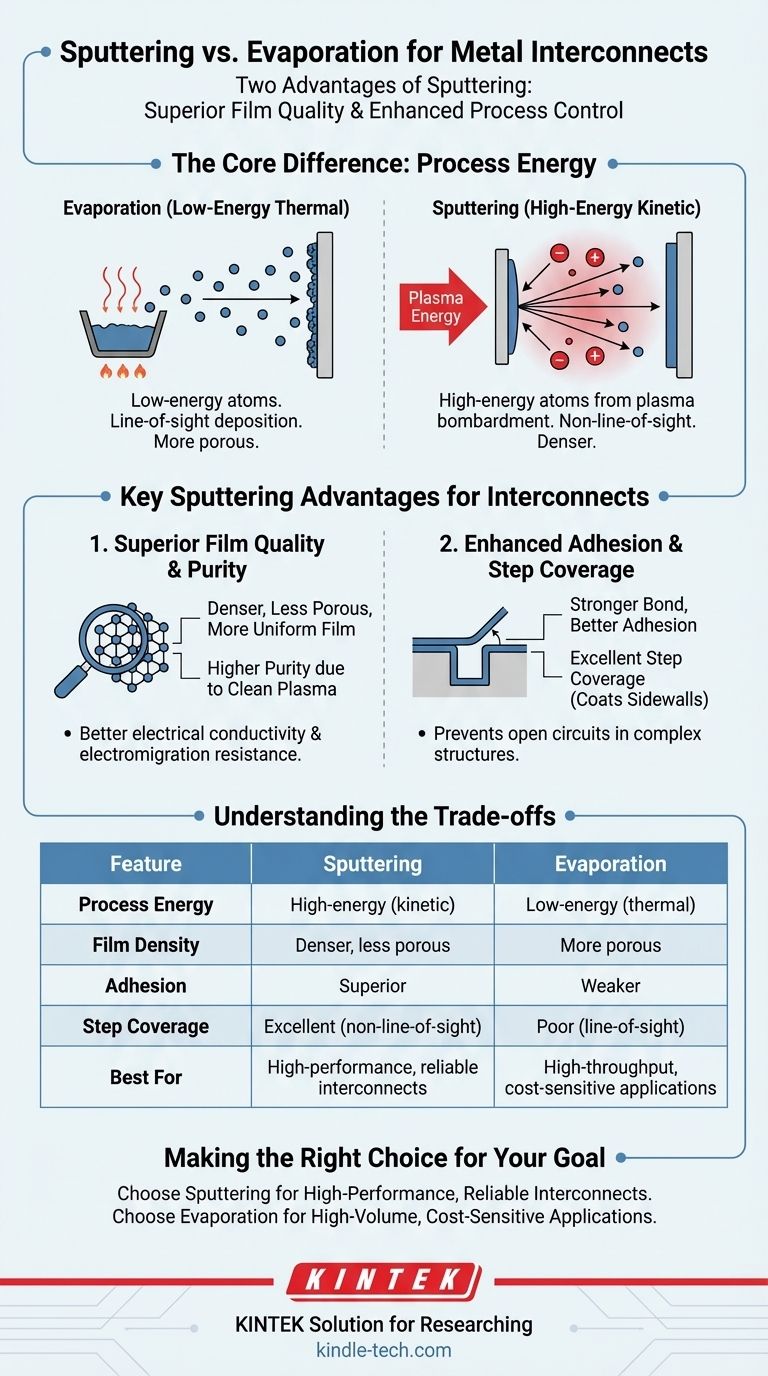

Dos ventajas principales de la pulverización catódica (sputtering) sobre la evaporación para crear sistemas de interconexión metálica son la calidad superior de la película y el control mejorado del proceso. La pulverización catódica utiliza un entorno de plasma de alta energía para producir películas más densas, puras y uniformes con mejor adhesión, lo cual es fundamental para la fiabilidad de los circuitos integrados modernos.

La diferencia fundamental radica en la energía del proceso de deposición. La evaporación es un proceso térmico de baja energía impulsado por el calor, mientras que la pulverización catódica es un proceso cinético de alta energía impulsado por el bombardeo de plasma, lo que le otorga un control superior sobre las propiedades de la película final.

El Proceso Físico: Por Qué Importa la Energía

Para comprender las ventajas, primero debemos observar la diferencia fundamental en cómo estos dos métodos depositan átomos en un sustrato.

Evaporación: Un Método Térmico de Línea de Visión

La evaporación implica calentar un material fuente en una cámara de vacío hasta que se vaporiza. Los átomos gaseosos viajan entonces en línea recta y se condensan en el sustrato más frío, formando una película delgada.

Este proceso es relativamente simple y rápido, pero la baja energía de los átomos evaporados puede resultar en una película más porosa con una adhesión más débil.

Pulverización Catódica (Sputtering): Un Método Cinético de Alta Energía

La pulverización catódica tiene lugar en un entorno de plasma. Se aceleran iones de alta energía para impactar un "objetivo" hecho del material deseado.

Este bombardeo expulsa, o "pulveriza", átomos del objetivo con una energía cinética significativa. Estos átomos de alta energía se depositan luego en el sustrato, creando un tipo de película fundamentalmente diferente.

Ventajas Clave de la Pulverización Catódica para Interconexiones

La naturaleza de alta energía del proceso de pulverización catódica se traduce directamente en beneficios tangibles para crear interconexiones metálicas robustas y fiables.

Ventaja 1: Calidad y Pureza Superior de la Película

Los átomos pulverizados llegan al sustrato con mucha mayor energía que los átomos evaporados. Esta energía les permite moverse momentáneamente sobre la superficie, encontrando posiciones óptimas en la red cristalina de la película.

El resultado es una película más densa, menos porosa y más uniforme. Esta densidad es crítica para las interconexiones, ya que conduce a una mejor conductividad eléctrica y resistencia a la electromigración, un mecanismo de falla común. El entorno de plasma también proporciona una deposición más limpia, lo que resulta en una mayor pureza.

Ventaja 2: Adhesión Mejorada y Cobertura de Escalones

La adhesión es primordial para las interconexiones, que deben adherirse de manera fiable a las capas dieléctricas subyacentes. La alta energía cinética de los átomos pulverizados los incrusta eficazmente en la superficie del sustrato, creando un enlace mucho más fuerte que la simple condensación de la evaporación.

Además, la pulverización catódica proporciona una mejor cobertura de escalones (step coverage). Debido a que los átomos son expulsados del objetivo en varias direcciones, pueden recubrir los lados y fondos de las trincheras y vías de manera más efectiva que la deposición de línea de visión de la evaporación, previniendo circuitos abiertos.

Comprender las Compensaciones (Trade-offs)

Elegir un método de deposición siempre implica equilibrar factores en competencia. Si bien la pulverización catódica ofrece una calidad superior, no siempre es la opción óptima.

Costo y Complejidad

Los sistemas de pulverización catódica son generalmente más complejos y costosos de comprar y mantener. Requieren fuentes de alimentación sofisticadas para el plasma, sistemas de vacío de alta calidad y manejo de gas argón. Los sistemas de evaporación son comparativamente más simples y más rentables.

Tasa de Deposición

Para muchos materiales, la evaporación térmica ofrece una tasa de deposición significativamente mayor que la pulverización catódica. Esto la hace más adecuada para aplicaciones donde el alto rendimiento y el bajo costo son más importantes que la calidad de película absolutamente más alta.

Compatibilidad de Materiales y Sustratos

El plasma de alta energía en la pulverización catódica a veces puede causar daños a sustratos sensibles. En contraste, la naturaleza de menor energía de la evaporación es más suave, lo que la convierte en una mejor opción para ciertos materiales orgánicos o delicados.

Tomar la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación en cuanto a rendimiento, costo y rendimiento determinarán el mejor método.

- Si su enfoque principal son las interconexiones de alto rendimiento y fiables: La pulverización catódica es la opción superior por su capacidad para producir películas densas y puras con excelente adhesión y cobertura de escalones.

- Si su enfoque principal es la producción de gran volumen para aplicaciones menos críticas: La evaporación ofrece una ventaja convincente en velocidad y rentabilidad.

En última instancia, la decisión depende de si su prioridad es la calidad de película intransigente de la pulverización catódica o la eficiencia económica de la evaporación.

Tabla Resumen:

| Característica | Pulverización Catódica (Sputtering) | Evaporación |

|---|---|---|

| Energía del Proceso | Alta energía (cinética) | Baja energía (térmica) |

| Densidad de la Película | Más densa, menos porosa | Más porosa |

| Adhesión | Superior | Más débil |

| Cobertura de Escalones | Excelente (no línea de visión) | Pobre (línea de visión) |

| Mejor Para | Interconexiones de alto rendimiento y fiables | Aplicaciones sensibles al costo y alto rendimiento |

¿Necesita depositar películas metálicas de alta calidad para sus interconexiones? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica y evaporación, para ayudarle a lograr las propiedades de película precisas que exigen su investigación o producción. Nuestros expertos pueden ayudarle a seleccionar la tecnología de deposición adecuada para una adhesión, densidad y fiabilidad superiores. ¡Contacte a nuestro equipo hoy mismo para discutir su aplicación específica y encontrar la solución óptima!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales