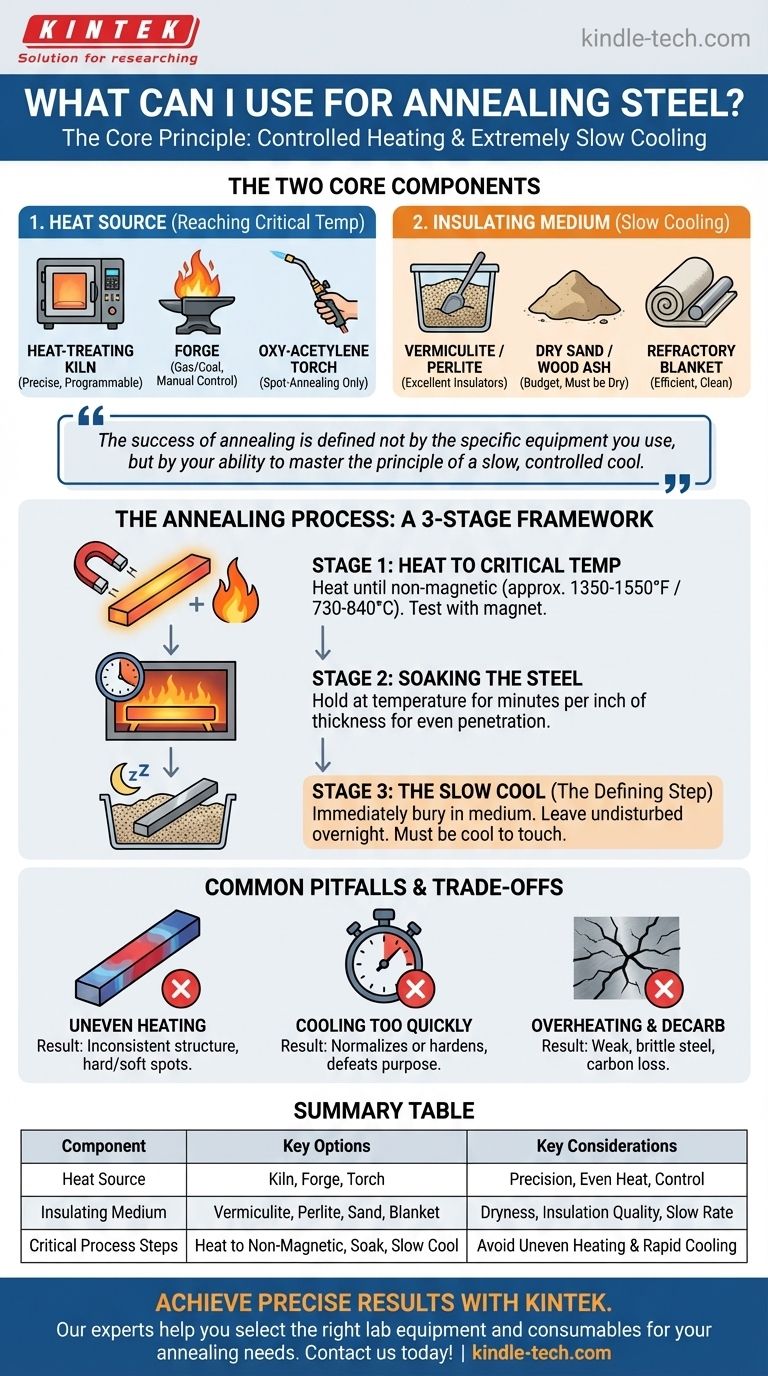

Para recocer acero, necesitas dos componentes principales: una fuente de calor capaz de alcanzar la temperatura crítica del acero y un medio aislante para asegurar que el acero se enfríe lo más lentamente posible. Las herramientas específicas pueden variar desde hornos de grado profesional hasta configuraciones más simples utilizadas por aficionados, pero el principio fundamental de calentamiento controlado y enfriamiento extremadamente lento sigue siendo el mismo.

El éxito del recocido no se define por el equipo específico que utilices, sino por tu capacidad para dominar el principio de un enfriamiento lento y controlado. Las herramientas son simplemente el medio para lograr el estado blando y sin tensiones que es el objetivo del proceso.

Los dos componentes principales de una configuración de recocido

El recocido es un proceso de calentamiento y enfriamiento controlados. Por lo tanto, tu configuración debe ser capaz de gestionar ambas fases de manera efectiva.

Elegir una fuente de calor

El objetivo es llevar toda la pieza de acero a una temperatura específica (la temperatura de austenitización o "crítica") y mantenerla allí de manera uniforme.

- Horno de tratamiento térmico o kiln: Este es el método ideal y más preciso. Un horno programable te permite establecer una temperatura exacta y mantenerla durante una duración específica, asegurando un remojo perfecto.

- Fragua (de gas o carbón): Comúnmente utilizada por herreros, una fragua puede alcanzar fácilmente las temperaturas requeridas. El principal desafío es mantener un calor uniforme en toda la pieza de trabajo y evitar el sobrecalentamiento.

- Soplete de oxiacetileno: Este método solo es adecuado para el recocido localizado de pequeñas secciones de una pieza más grande. Es muy difícil lograr el calentamiento uniforme requerido para recocer una hoja o herramienta completa con un soplete.

Seleccionar un medio aislante para un enfriamiento lento

Esta es, posiblemente, la parte más crítica del proceso. El objetivo es atrapar el calor y forzar al acero a enfriarse durante muchas horas, permitiendo que su estructura de grano interna se realinee y ablande.

- Vermiculita: Un mineral ligero y granular que es un excelente aislante. Enterrar el acero caliente en un recipiente grande de vermiculita es un método muy común y efectivo.

- Perlita: Similar a la vermiculita, este vidrio volcánico también es un excelente aislante y funciona de la misma manera.

- Arena seca o ceniza de madera: Estas son opciones más accesibles y económicas. Es crucial que estén perfectamente secas, ya que cualquier humedad robará el calor demasiado rápido y arruinará el recocido.

- Manta refractaria (Kaowool): Una manta de fibra cerámica de alto rendimiento que se puede envolver firmemente alrededor del acero caliente. Esta es una forma muy limpia y eficiente de controlar la velocidad de enfriamiento.

El proceso de recocido: un marco paso a paso

Conocer las herramientas es solo la mitad de la batalla. Comprender el proceso es lo que asegura un resultado exitoso.

Etapa 1: Calentamiento a temperatura crítica

Debes calentar el acero hasta que alcance su estado no magnético, conocido como temperatura de austenitización (típicamente entre 1350-1550°F o 730-840°C, dependiendo de la aleación).

Una prueba simple y efectiva es usar un imán. A medida que calientas el acero, tócalo periódicamente con un imán en un mango largo. Cuando el acero ya no atraiga el imán, habrás alcanzado la temperatura adecuada. Confiar en el color (por ejemplo, un "rojo cereza opaco") es menos preciso.

Etapa 2: Remojo del acero

Una vez a la temperatura, debes "remojar" el acero manteniéndolo a esa temperatura. Esto asegura que el calor haya penetrado completamente y que la estructura interna se haya transformado por completo. Una regla general es remojar durante varios minutos por cada pulgada de espesor.

Etapa 3: El enfriamiento lento (el paso definitorio)

Transfiere inmediatamente el acero caliente de tu fuente de calor a tu medio aislante. Entiérralo completamente, asegurando al menos varias pulgadas de aislamiento por todos los lados.

Deja el recipiente sin tocar durante muchas horas, preferiblemente durante la noche. El acero debe estar frío al tacto antes de retirarlo. Cualquier intento de acelerar esto comprometerá el proceso.

Comprender las compensaciones y los errores comunes

Los errores en el recocido son comunes y casi siempre se relacionan con el control de la temperatura.

Calentamiento desigual

Si una parte del acero se calienta más que otra, resultará en una estructura inconsistente con puntos duros y blandos. Este es un riesgo significativo cuando se usa una fragua o soplete sin una técnica cuidadosa.

Enfriamiento demasiado rápido

Este es el fallo más común. Sacar el acero del aislante demasiado pronto o usar un medio húmedo (como arena mojada) lo enfriará demasiado rápido. Esto no recoce el acero; puede normalizarlo o incluso endurecerlo parcialmente, anulando todo el propósito.

Sobrecalentamiento y descarburación

Calentar el acero mucho más allá de su temperatura crítica puede hacer que la estructura del grano crezca excesivamente, haciendo que el acero sea débil y quebradizo. También se corre el riesgo de "descarburación", donde el carbono se quema de la superficie, lo cual es perjudicial para cualquier herramienta que necesite ser reendurecida más tarde.

Tomar la decisión correcta para tu objetivo

La elección de tu equipo debe alinearse con las necesidades de tu proyecto y los recursos disponibles.

- Si tu enfoque principal es la máxima precisión para la fabricación de herramientas: Un horno con control de temperatura y un contenedor grande de vermiculita o perlita son tu mejor inversión.

- Si eres herrero o aficionado con una fragua: Concéntrate en lograr un calor uniforme y entierra inmediatamente la pieza en un recipiente grande y seco de arena o ceniza.

- Si solo necesitas ablandar una pequeña área para taladrar o limar: Un soplete de oxiacetileno puede funcionar, pero concentra el calor con cuidado y, si es posible, envuelve el área en una manta refractaria para ralentizar el enfriamiento.

Dominar el enfriamiento lento y controlado es la verdadera clave para un recocido exitoso.

Tabla resumen:

| Componente | Opciones clave | Consideraciones clave |

|---|---|---|

| Fuente de calor | Horno de tratamiento térmico, Fragua, Soplete de oxiacetileno | Precisión, calentamiento uniforme, control de temperatura |

| Medio aislante | Vermiculita, Perlita, Arena seca, Manta refractaria | Sequedad, calidad del aislamiento, velocidad de enfriamiento lento |

| Pasos críticos del proceso | Calentar hasta estado no magnético, Remojar, Enfriar lentamente durante la noche | Evitar calentamiento desigual y enfriamiento rápido |

Logra resultados de recocido precisos y sin tensiones para tu laboratorio o taller. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluyendo fuentes de calor confiables y materiales aislantes perfectos para tus necesidades de tratamiento de acero. Nuestros expertos pueden ayudarte a seleccionar las herramientas adecuadas para dominar el proceso crítico de enfriamiento lento. Contáctanos hoy para mejorar tus capacidades de recocido.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados