El equipo principal utilizado para la calcinación es un reactor de alta temperatura conocido como calcinador. Este es un aparato cilíndrico especializado diseñado para calentar materiales a una temperatura específica en una atmósfera controlada para provocar la descomposición térmica o la transición de fase. En aplicaciones más sencillas o a menor escala, también se puede utilizar un horno de alta temperatura.

Si bien varios tipos de hornos y calcinadores pueden realizar la calcinación, la decisión fundamental no es solo alcanzar una alta temperatura. Se trata de seleccionar un sistema que proporcione el control preciso sobre la transferencia de calor, la atmósfera y el manejo del material necesarios para las propiedades químicas y físicas específicas del producto final.

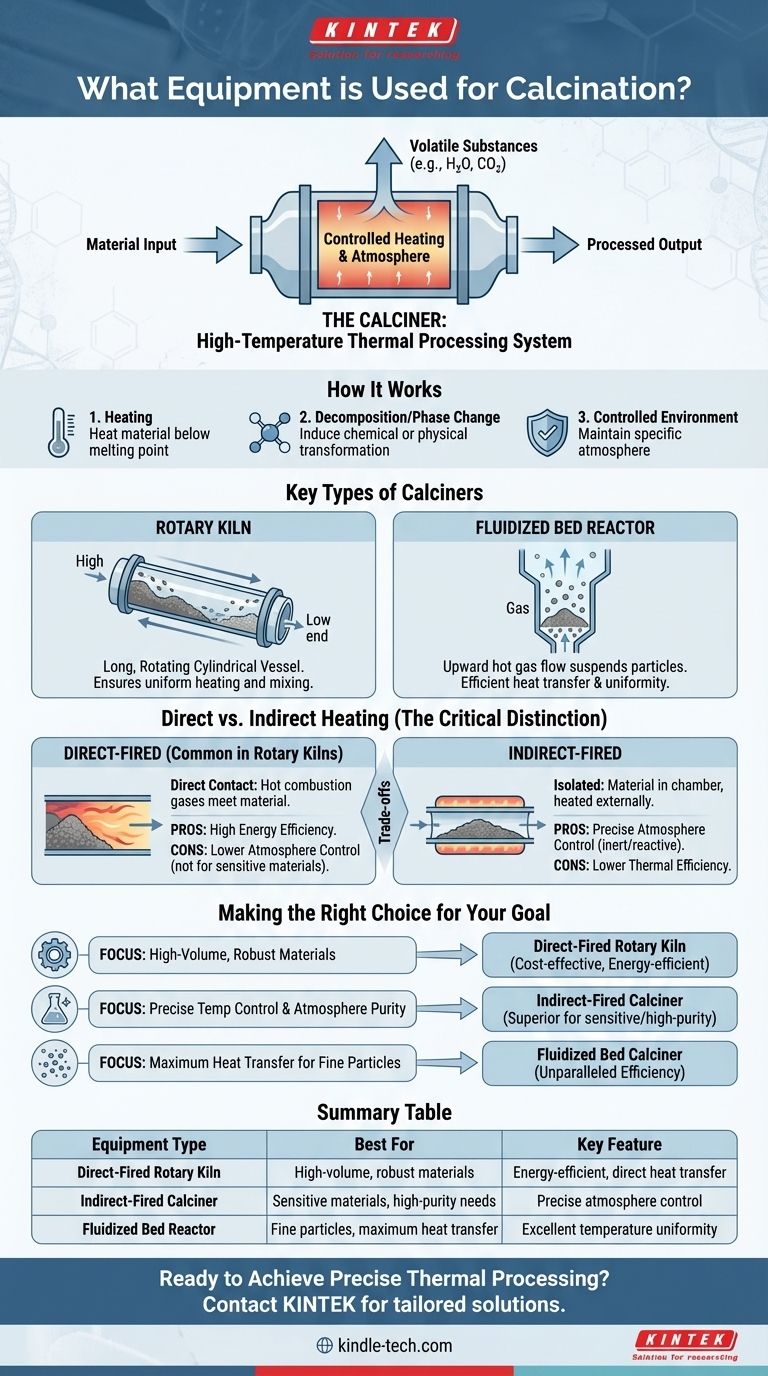

Cómo funciona el equipo de calcinación

El equipo de calcinación es fundamentalmente un sistema de procesamiento térmico de alta temperatura. Su objetivo es calentar un material hasta un punto por debajo de su punto de fusión para expulsar sustancias volátiles (como agua o dióxido de carbono) e inducir un cambio químico o físico.

El papel central del calcinador

Un calcinador está diseñado específicamente para este proceso. Está diseñado para manejar el procesamiento continuo o por lotes de materiales que van desde polvos finos hasta gránulos y pellets más grandes.

La operación gira en torno al calentamiento del material en un entorno controlado. El diseño específico del calcinador determina exactamente cómo se logra esto.

Tipos clave de calcinadores

Los dos diseños dominantes para calcinadores industriales son los hornos rotatorios y los reactores de lecho fluidizado. Cada uno ofrece un mecanismo diferente para el manejo del material y la transferencia de calor.

Un horno rotatorio es un recipiente cilíndrico largo y giratorio, a menudo ligeramente inclinado. El material se introduce por el extremo superior y se mueve lentamente hacia el extremo inferior a medida que el horno gira, asegurando un calentamiento y una mezcla uniformes.

Un calcinador de lecho fluidizado utiliza un flujo ascendente de gas caliente para suspender las partículas del material, creando un comportamiento similar a un fluido. Esta "fluidización" da como resultado una transferencia de calor extremadamente eficiente y una excelente uniformidad de temperatura en todo el material.

Comprensión de las compensaciones: Calentamiento directo frente a indirecto

La distinción más crítica en la tecnología de calcinación es el método de calentamiento, ya que impacta directamente el control del proceso y la calidad del producto final.

Calcinadores de combustión directa

En un sistema de combustión directa, los gases de combustión calientes entran en contacto directo con el material que se está procesando. Esto es común en muchos hornos rotatorios.

Este método es altamente eficiente energéticamente porque el calor se transfiere directamente al material. Sin embargo, el contacto con los gases de combustión significa que la atmósfera del proceso no se puede controlar estrictamente, lo que puede ser un inconveniente importante para materiales sensibles.

Calcinadores de combustión indirecta

En un sistema de combustión indirecta, el material se contiene dentro de una cámara (como un tubo o recipiente) que se calienta desde el exterior. Los gases de combustión nunca tocan el material del proceso.

Este enfoque permite un control preciso de la atmósfera dentro de la cámara, lo que lo hace ideal para procesos que requieren un entorno de gas inerte o reactivo. La compensación suele ser una menor eficiencia térmica en comparación con los sistemas de combustión directa.

Tomar la decisión correcta para su objetivo

La selección del equipo correcto depende completamente del material que se procesa y de las características deseadas del producto final.

- Si su enfoque principal es el procesamiento de gran volumen de materiales robustos: Un horno rotatorio de combustión directa es a menudo la solución más rentable y energéticamente eficiente.

- Si su enfoque principal es el control preciso de la temperatura y la pureza de la atmósfera: Un calcinador de combustión indirecta, ya sea rotatorio o de lecho fluidizado, es la opción superior para aplicaciones sensibles o de alta pureza.

- Si su enfoque principal es la máxima transferencia de calor para partículas finas: Un calcinador de lecho fluidizado ofrece una eficiencia y uniformidad de temperatura inigualables para materiales adecuados.

En última instancia, el equipo de calcinación adecuado es aquel que proporciona el control necesario para lograr su transformación de material específica de manera confiable y eficiente.

Tabla de resumen:

| Tipo de equipo | Ideal para | Característica clave |

|---|---|---|

| Horno Rotatorio de Combustión Directa | Materiales robustos de gran volumen | Eficiencia energética, transferencia de calor directa |

| Calcinador de Combustión Indirecta | Materiales sensibles, necesidades de alta pureza | Control preciso de la atmósfera |

| Reactor de Lecho Fluidizado | Partículas finas, máxima transferencia de calor | Excelente uniformidad de temperatura |

¿Listo para lograr un procesamiento térmico preciso?

Elegir el equipo de calcinación correcto es fundamental para lograr las propiedades de material deseadas, ya sea que necesite procesamiento de gran volumen o control preciso de la atmósfera. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sistemas de procesamiento térmico adaptados a sus necesidades específicas de laboratorio.

Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para garantizar una transformación de material confiable y eficiente. Contáctenos hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Contacte a nuestros expertos ahora para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación