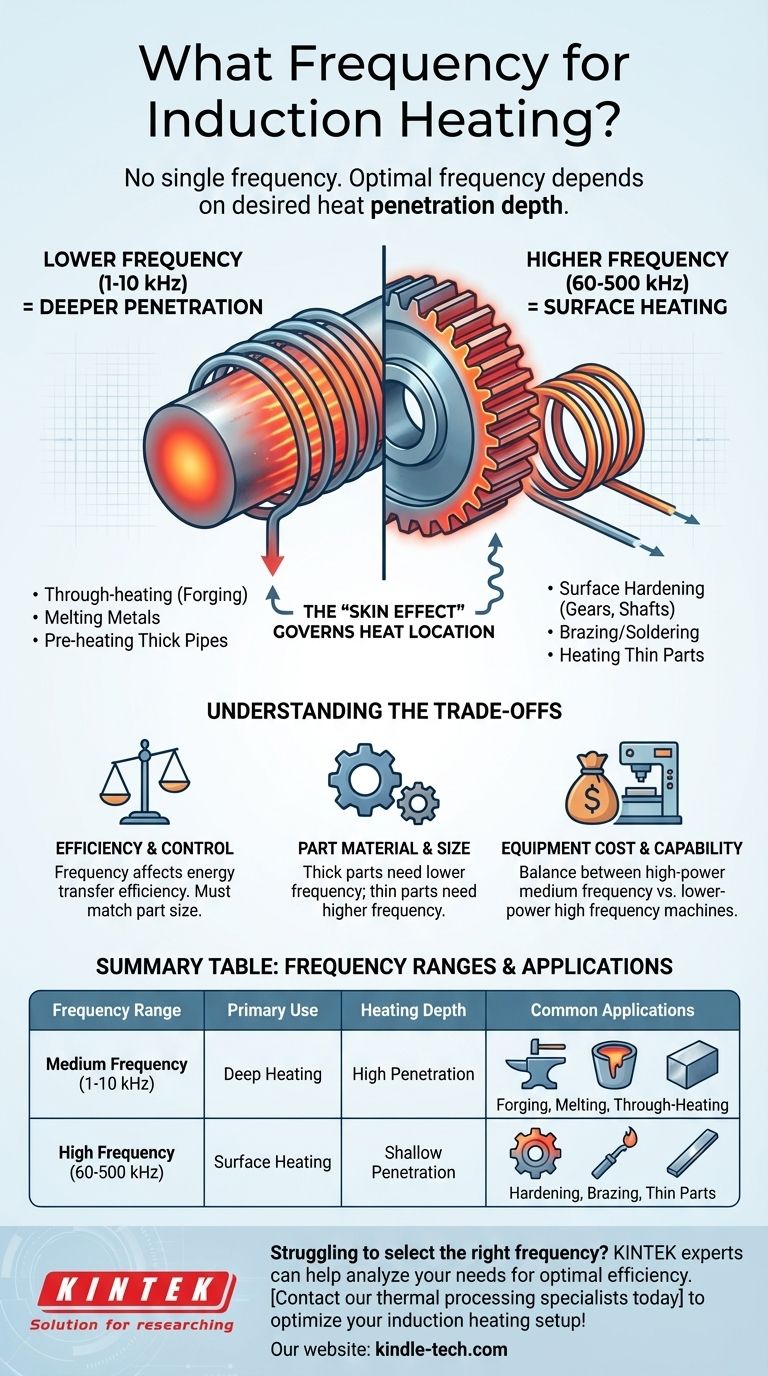

No existe una única frecuencia requerida para el calentamiento por inducción. En cambio, la frecuencia óptima está determinada por la aplicación específica, principalmente la profundidad deseada de penetración del calor. El proceso se clasifica típicamente en media frecuencia (aproximadamente de 1 a 10 kHz) para calentamiento profundo y alta frecuencia (de 60 a 500 kHz) para calentamiento a nivel superficial.

El principio fundamental es simple: las frecuencias más bajas penetran más profundamente en el material, mientras que las frecuencias más altas concentran el calor cerca de la superficie. Su elección de frecuencia es fundamentalmente una elección sobre dónde desea que se genere el calor dentro de su pieza de trabajo.

El Principio Fundamental: Frecuencia vs. Profundidad de Calentamiento

El calentamiento por inducción es único porque genera calor dentro del propio objeto, en lugar de aplicarlo desde una fuente externa. Una corriente alterna en una bobina crea un campo magnético, que a su vez induce corrientes de Foucault dentro de la pieza de trabajo, generando un calor preciso y rápido.

El "Efecto Pelicular" Gobierna la Ubicación del Calor

La frecuencia de la corriente alterna es la variable más crítica porque dicta cómo se comportan estas corrientes de Foucault. Este fenómeno se conoce como el "efecto pelicular".

A frecuencias más altas, la corriente inducida se ve obligada a fluir en una capa delgada cerca de la superficie del material.

A frecuencias más bajas, la corriente puede penetrar mucho más profundamente hacia el núcleo de la pieza de trabajo.

Baja Frecuencia para Calentamiento Profundo (1 - 10 kHz)

Una frecuencia baja, o "media", permite que la energía penetre profundamente en la pieza. Esto la hace ideal para aplicaciones donde toda la masa del objeto necesita ser calentada uniformemente.

Los usos comunes incluyen el calentamiento pasante de grandes lingotes para forja, la fusión de metales o el precalentamiento de tuberías de pared gruesa para soldadura.

Alta Frecuencia para Calentamiento Superficial (60 - 500 kHz)

Una alta frecuencia concentra el efecto de calentamiento en la superficie, dejando el núcleo del material relativamente frío e inafectado. Esto es esencial cuando solo se desea alterar las propiedades de la capa superficial.

Este método es perfecto para el endurecimiento superficial de engranajes y ejes, la soldadura fuerte o blanda de uniones, y el calentamiento rápido de piezas muy delgadas.

Comprendiendo las Ventajas y Desventajas

La selección de una frecuencia no se trata solo de la profundidad. Implica un equilibrio entre eficiencia, costo y las características físicas de la pieza que se está calentando.

Eficiencia y Control

La frecuencia impacta directamente la eficiencia de la transferencia de energía. Una frecuencia demasiado baja para una pieza pequeña será ineficiente, ya que el campo magnético podría "fallar" el objetivo. Una frecuencia demasiado alta para una pieza grande solo calentará la superficie, incumpliendo el objetivo.

Material y Tamaño de la Pieza

Las propiedades del material y las dimensiones físicas de la pieza de trabajo son cruciales. Un componente grande y grueso requiere una frecuencia más baja para permitir suficiente tiempo para que el calor penetre hasta el núcleo. Un componente pequeño y delgado requiere una frecuencia más alta para un calentamiento rápido y eficiente sin sobrecalentamiento o fusión.

Costo y Capacidad del Equipo

La elección del equipo es una consideración práctica. En algunos casos, una máquina de media frecuencia de muy alta potencia podría lograr un efecto de calentamiento similar en una pieza de trabajo que una máquina de alta frecuencia de menor potencia. Esto crea una decisión de costo-beneficio basada en sus necesidades de proceso específicas.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la banda de frecuencia correcta, primero debe definir su objetivo principal de calentamiento para la pieza de trabajo.

- Si su enfoque principal es el calentamiento pasante, la forja o la fusión: Opte por el rango de frecuencia media más baja (1-10 kHz) para asegurar una penetración de calor profunda y uniforme.

- Si su enfoque principal es el endurecimiento superficial, la soldadura fuerte o el calentamiento de componentes delgados: Elija una frecuencia más alta (60-500 kHz) para concentrar la energía en la superficie y proteger las propiedades estructurales del núcleo.

- Si su enfoque principal es la versatilidad en diferentes tamaños de piezas: Debe analizar cada aplicación individualmente, ya que la combinación óptima de potencia y frecuencia cambiará con la pieza de trabajo.

En última instancia, hacer coincidir la frecuencia con la profundidad de calentamiento requerida es el factor más crítico en el diseño de un proceso de inducción exitoso y eficiente.

Tabla Resumen:

| Rango de Frecuencia | Uso Principal | Profundidad de Calentamiento | Aplicaciones Comunes |

|---|---|---|---|

| Media Frecuencia (1-10 kHz) | Calentamiento Profundo | Alta Penetración | Forja, Fusión, Calentamiento Pasante |

| Alta Frecuencia (60-500 kHz) | Calentamiento Superficial | Penetración Superficial | Endurecimiento, Soldadura Fuerte, Piezas Delgadas |

¿Tiene dificultades para seleccionar la frecuencia correcta para su proceso de calentamiento por inducción? KINTEK se especializa en equipos de laboratorio de precisión y soluciones de procesamiento térmico. Nuestros expertos pueden ayudarle a analizar su material, el tamaño de la pieza y los objetivos de calentamiento para recomendar la frecuencia y los ajustes de potencia óptimos para una máxima eficiencia y resultados.

Contacte hoy mismo a nuestros especialistas en procesamiento térmico para optimizar su configuración de calentamiento por inducción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Instrumento de tamizado electromagnético tridimensional

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cuál es la función del equipo de sinterización al vacío o prensado en caliente? Optimizar la densificación y la resistencia de la aleación FeCrAl

- ¿Qué papel juega un horno de prensado en caliente por inducción al vacío en el sinterizado? Lograr una densidad del 98% en bloques de carburo

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Qué papel juega un horno de prensado en caliente al vacío en la fabricación de grafito/Al-20% Si? Lograr una densidad cercana a la teórica