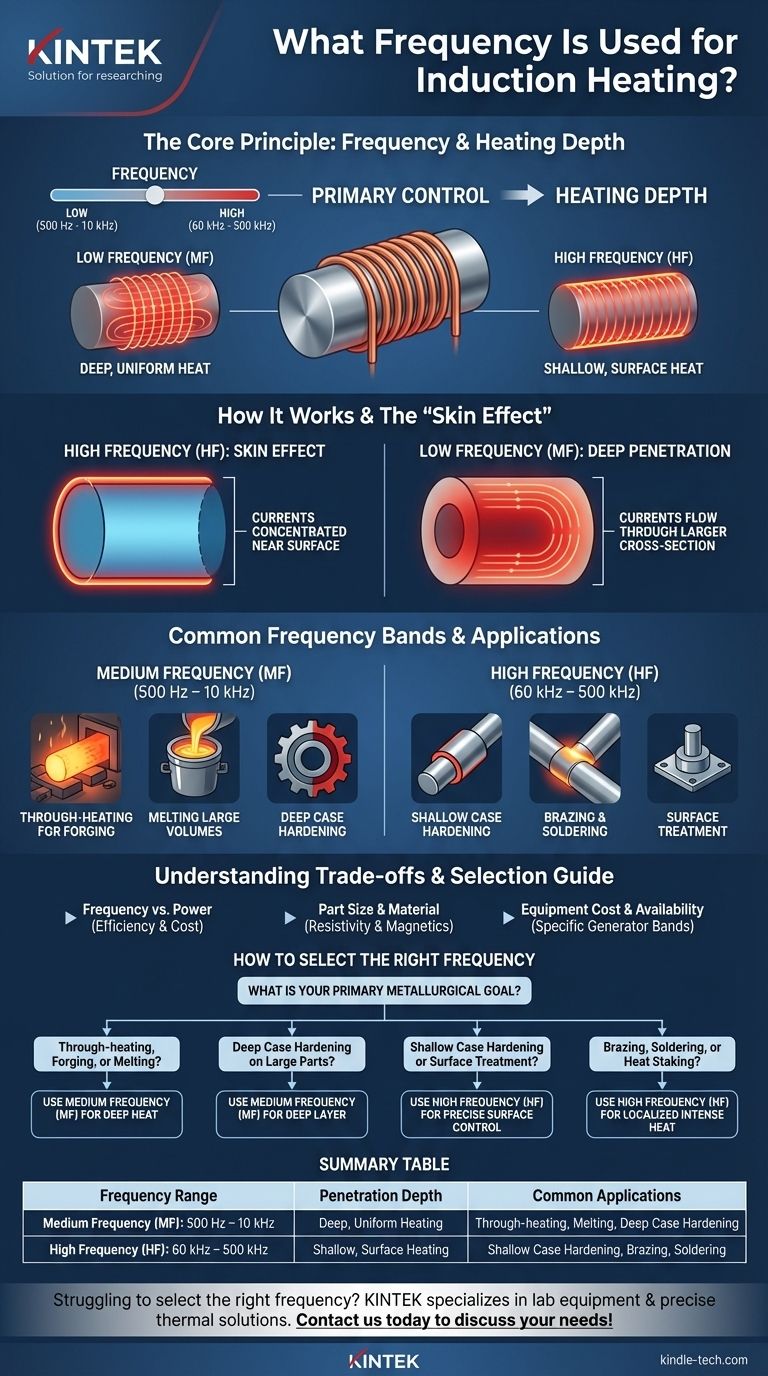

La frecuencia utilizada para el calentamiento por inducción no es un valor único, sino un rango seleccionado en función de la aplicación específica. Por lo general, los sistemas operan en el rango de Frecuencia Media (MF) de 500 Hz a 10 kHz o en el rango de Alta Frecuencia (HF) de 60 kHz a 500 kHz. La elección entre estos depende completamente de cuán profundo necesite penetrar el calor en el material.

El principio fundamental a comprender es este: la frecuencia es el control principal de la profundidad de calentamiento. Las frecuencias bajas penetran profundamente en una pieza, mientras que las frecuencias altas concentran el calor cerca de la superficie. Seleccionar la frecuencia correcta consiste en adaptarla al resultado de calentamiento deseado.

El principio fundamental: Frecuencia y el "Efecto Piel"

Para elegir la frecuencia correcta, primero debe comprender la física de cómo interactúa con el material que está calentando. Esta relación es fundamental para cada proceso de inducción.

Cómo funciona el calentamiento por inducción

El calentamiento por inducción utiliza una bobina para generar un campo magnético potente y rápidamente alterno. Cuando una pieza conductora (como el acero) se coloca dentro de este campo, induce corrientes eléctricas, conocidas como corrientes de Foucault, que fluyen dentro de la propia pieza. La resistencia del material a estas corrientes genera calor preciso y rápido.

El papel crítico del "Efecto Piel"

La frecuencia de la corriente alterna dicta dónde fluyen estas corrientes de Foucault. A frecuencias altas, las corrientes se ven obligadas a fluir en una capa delgada cerca de la superficie de la pieza. Este fenómeno se denomina "efecto piel".

Por el contrario, a frecuencias bajas, el campo magnético tiene más tiempo para penetrar más profundamente en el material antes de revertirse, lo que permite que las corrientes de Foucault fluyan a través de una sección transversal mucho mayor de la pieza.

Bandas de frecuencia comunes y sus aplicaciones

La elección de la frecuencia se correlaciona directamente con el proceso industrial que necesita realizar. El equipo generalmente está diseñado para operar dentro de una de estas dos bandas principales.

Frecuencia Media (MF): 500 Hz – 10 kHz

Este rango de frecuencia más bajo se define por su capacidad para generar calor profundo y uniforme. La frecuencia más baja supera el efecto piel, permitiendo que la energía penetre profundamente en la pieza de trabajo.

Esto hace que MF sea ideal para aplicaciones que requieren calor profundo, como el calentamiento total de tochos para forja, la fusión de grandes volúmenes de metal o la creación de capas endurecidas profundas en piezas de gran diámetro como engranajes y ejes.

Alta Frecuencia (HF): 60 kHz – 500 kHz

Este rango de frecuencia más alto aprovecha el efecto piel para concentrar la energía en una capa muy delgada cerca de la superficie. El calentamiento es extremadamente rápido y localizado.

HF es la opción estándar para el endurecimiento superficial poco profundo, donde se necesita una superficie dura y resistente al desgaste sin afectar las propiedades del núcleo de la pieza. También es perfecto para soldadura fuerte (brazing) y soldadura blanda (soldering), ya que puede calentar rápidamente una junta sin alterar el material circundante.

Comprender las compensaciones

Si bien la frecuencia es el factor principal de la profundidad del calor, no existe en el vacío. Otras variables interactúan con ella, creando un sistema de compensaciones que debe considerar.

Frecuencia frente a potencia

El efecto de calentamiento es una función tanto de la frecuencia como de la potencia. Para algunas piezas de trabajo, se puede lograr un resultado similar con un sistema de menor potencia y alta frecuencia o un sistema de mayor potencia y frecuencia media. La decisión a menudo se reduce a la eficiencia y el costo del equipo.

Tamaño y material de la pieza

Las características físicas de la pieza de trabajo son cruciales. Una pieza muy grande puede requerir una frecuencia más baja simplemente para permitir que la energía penetre eficazmente hasta su núcleo. La resistividad eléctrica y las propiedades magnéticas del material también influyen en cómo responde a una frecuencia dada.

Costo y disponibilidad del equipo

Las fuentes de alimentación de calentamiento por inducción están diseñadas para operar dentro de una banda de frecuencia específica. Un generador construido para aplicaciones MF no se puede utilizar para procesos HF. Por lo tanto, la selección también es una consideración práctica basada en el equipo necesario para el trabajo y su costo asociado.

Cómo seleccionar el rango de frecuencia correcto

Su elección siempre debe estar impulsada por el resultado metalúrgico que necesita lograr. Utilice las siguientes pautas para tomar una decisión.

- Si su enfoque principal es el calentamiento total, el forjado o la fusión: Utilice una frecuencia más baja en el rango de Frecuencia Media (MF) para asegurar que toda la masa de la pieza alcance la temperatura.

- Si su enfoque principal es el endurecimiento superficial profundo en piezas grandes: Se requiere una frecuencia más baja (MF) para impulsar el calor lo suficientemente profundo como para crear una capa endurecida sustancial.

- Si su enfoque principal es el endurecimiento superficial poco profundo o el tratamiento superficial: Utilice una frecuencia más alta en el rango de Alta Frecuencia (HF) para un control preciso sobre una capa superficial delgada.

- Si su enfoque principal es la soldadura fuerte (brazing), la soldadura blanda (soldering) o el ajuste por calor (heat staking): Una frecuencia más alta (HF) es casi siempre superior para localizar calor intenso en la junta.

Al comprender el vínculo directo entre la frecuencia y la profundidad del calor, puede seleccionar el proceso correcto para su objetivo de ingeniería específico.

Tabla de resumen:

| Rango de frecuencia | Profundidad de penetración | Aplicaciones comunes |

|---|---|---|

| Frecuencia Media (MF): 500 Hz – 10 kHz | Calentamiento profundo y uniforme | Calentamiento total para forja, fusión, endurecimiento superficial profundo |

| Alta Frecuencia (HF): 60 kHz – 500 kHz | Calentamiento superficial poco profundo | Endurecimiento superficial poco profundo, soldadura fuerte (brazing), soldadura blanda (soldering) |

¿Tiene dificultades para seleccionar la frecuencia de calentamiento por inducción adecuada para su proceso? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones expertas para aplicaciones térmicas precisas. Nuestro equipo puede ayudarle a elegir el sistema óptimo para el endurecimiento profundo, la soldadura fuerte o los tratamientos superficiales, garantizando eficiencia y rendimiento. ¡Contáctenos hoy para discutir sus necesidades específicas!

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

La gente también pregunta

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Para qué se utiliza una varilla de carburo de silicio calentada a alta temperatura? Un elemento calefactor de primera para entornos extremos