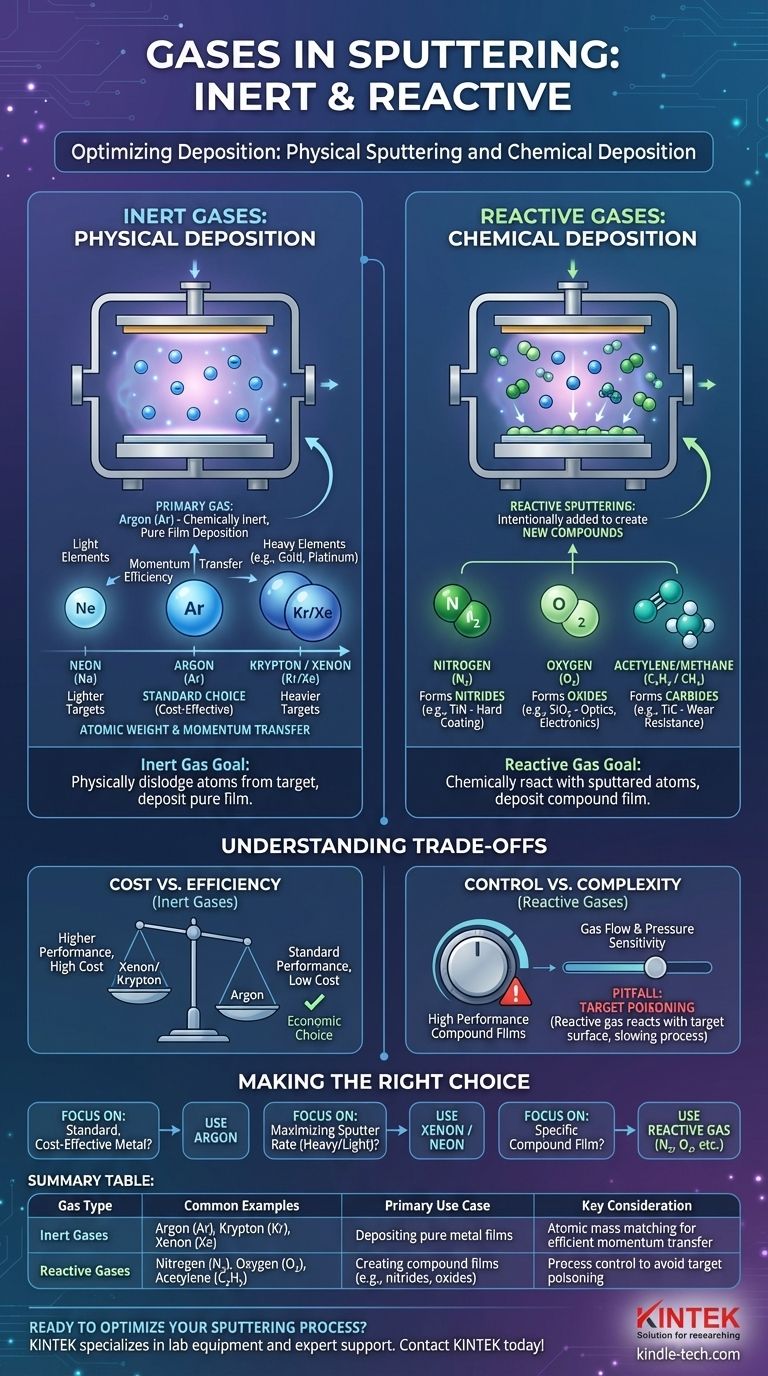

En la pulverización catódica, el gas principal y más comúnmente utilizado es el argón. Sin embargo, la respuesta completa incluye otros gases nobles como el neón, el criptón y el xenón para la pulverización física, así como gases reactivos como el nitrógeno y el oxígeno, que se utilizan intencionalmente para crear nuevos compuestos químicos durante el proceso de deposición.

La elección del gas en la pulverización catódica es un parámetro crítico del proceso. Se selecciona un gas inerte para la deposición puramente física basada en el peso atómico y la eficiencia, o se introduce un gas reactivo para formar intencionalmente un nuevo compuesto químico en el sustrato.

El papel de los gases inertes: deposición física

En su forma más común, la pulverización catódica es un proceso físico. El objetivo es desalojar físicamente los átomos de un material fuente (el blanco) y depositarlos sobre un sustrato, de forma similar a un chorro de arena microscópico.

El mecanismo fundamental

El proceso comienza introduciendo un gas a baja presión, típicamente argón, en una cámara de vacío. Se aplica un campo eléctrico que arranca electrones de los átomos de gas, creando un gas ionizado brillante conocido como plasma.

Estos iones de gas cargados positivamente son luego acelerados hacia el material blanco cargado negativamente. Las colisiones de alta energía resultantes tienen la fuerza suficiente para desprender átomos del blanco, que luego viajan y se depositan como una película delgada sobre el sustrato.

Por qué el argón es la elección predeterminada

El argón es el caballo de batalla de la industria de la pulverización catódica por varias razones clave. Como gas noble, es químicamente inerte, lo que significa que no reaccionará con el material blanco.

Esto asegura que se deposite una película pura del material blanco. También ofrece un buen equilibrio entre masa atómica y rentabilidad para una amplia gama de materiales blanco comunes.

El principio de transferencia de momento

Para el proceso de pulverización catódica más eficiente, el peso atómico del ion de gas debe ser cercano al peso atómico del átomo blanco. Esto es como intentar derribar una bola de bolos; otra bola de bolos es mucho más efectiva que una pelota de tenis.

Debido a este principio, el argón no siempre es la opción óptima.

Elección de otros gases inertes

El neón (Ne), al ser más ligero que el argón, es más eficaz para la pulverización de elementos blanco muy ligeros.

El criptón (Kr) y el xenón (Xe) son mucho más pesados que el argón. Proporcionan una transferencia de momento significativamente más eficiente y mayores tasas de deposición al pulverizar elementos pesados como el oro o el platino.

El papel de los gases reactivos: deposición química

A veces, el objetivo no es depositar un material puro, sino crear un compuesto químico específico, como una cerámica o un óxido. Esto se logra mediante la pulverización reactiva.

Definición de pulverización reactiva

En este proceso, se añade intencionalmente un gas reactivo al gas inerte de pulverización (como el argón). Este gas reacciona con los átomos pulverizados a medida que viajan del blanco al sustrato.

El resultado es la deposición de una película compuesta que tiene propiedades completamente diferentes —como dureza, color o resistencia eléctrica— del material blanco original.

Gases reactivos comunes y sus productos

La elección del gas reactivo determina directamente el compuesto final.

- El nitrógeno (N₂) se utiliza para formar películas de nitruro, como el nitruro de titanio (TiN), un recubrimiento duro común.

- El oxígeno (O₂) se utiliza para formar películas de óxido, como el dióxido de silicio (SiO₂), un material crucial en óptica y electrónica.

- El acetileno (C₂H₂) o el metano (CH₄) pueden utilizarse para formar películas de carburo como el carburo de titanio (TiC).

Comprendiendo las compensaciones

Elegir un gas de pulverización catódica implica equilibrar el rendimiento, el costo y la complejidad del proceso.

Selección de gas inerte: costo vs. eficiencia

Aunque el xenón podría proporcionar la tasa de pulverización más alta para un blanco pesado, también es significativamente más caro que el argón. Para la mayoría de las aplicaciones, el aumento de rendimiento del xenón no justifica el costo operativo adicional, lo que convierte al argón en la opción económica predeterminada.

Pulverización reactiva: control vs. complejidad

La pulverización reactiva permite la creación de películas compuestas de alto rendimiento que serían difíciles o imposibles de fabricar de otra manera. Sin embargo, el proceso es mucho más complejo de controlar. La composición química (estequiometría) de la película final es extremadamente sensible a los caudales y presiones de gas.

El problema del envenenamiento del blanco

Un problema común en la pulverización reactiva es el envenenamiento del blanco. Esto ocurre cuando el gas reactivo reacciona con la superficie del propio blanco, formando una capa compuesta (por ejemplo, una capa de óxido). Esta nueva capa a menudo tiene una tasa de pulverización mucho más baja, lo que puede ralentizar o incluso detener el proceso de deposición.

Tomar la decisión correcta para su objetivo

La elección del gas debe estar dictada enteramente por las propiedades que necesita en su película delgada final.

- Si su enfoque principal es la deposición de metal estándar y rentable: Use argón. Es el estándar industrial fiable y económico para pulverizar metales puros como oro, cobre o aluminio.

- Si su enfoque principal es maximizar la tasa de pulverización de un elemento muy pesado o ligero: Considere usar xenón (para blancos pesados) o neón (para blancos ligeros) para lograr una transferencia de momento más eficiente.

- Si su enfoque principal es depositar una película compuesta específica (por ejemplo, un recubrimiento duro, óptico o dieléctrico): Emplee pulverización reactiva mezclando nitrógeno, oxígeno u otro gas reactivo con su flujo principal de argón.

En última instancia, seleccionar el gas adecuado transforma la pulverización catódica de una simple técnica de recubrimiento en una herramienta precisa de ingeniería de materiales.

Tabla resumen:

| Tipo de gas | Ejemplos comunes | Caso de uso principal | Consideración clave |

|---|---|---|---|

| Gases inertes | Argón (Ar), Criptón (Kr), Xenón (Xe) | Deposición de películas de metal puro | Coincidencia de masa atómica para una transferencia de momento eficiente |

| Gases reactivos | Nitrógeno (N₂), Oxígeno (O₂), Acetileno (C₂H₂) | Creación de películas compuestas (p. ej., nitruros, óxidos) | Control del proceso para evitar el envenenamiento del blanco |

¿Listo para optimizar su proceso de pulverización catódica?

La elección correcta del gas es fundamental para lograr las propiedades deseadas de la película, ya sea que necesite un recubrimiento de metal puro o un compuesto específico como un nitruro u óxido. KINTEK se especializa en proporcionar el equipo de laboratorio, los consumibles y el soporte experto para ayudarle a dominar su proceso de deposición. Deje que nuestro equipo le ayude a seleccionar los gases y la configuración ideales para su aplicación.

Contacte con KINTEK hoy mismo para discutir sus necesidades de pulverización catódica y mejorar las capacidades de su laboratorio.

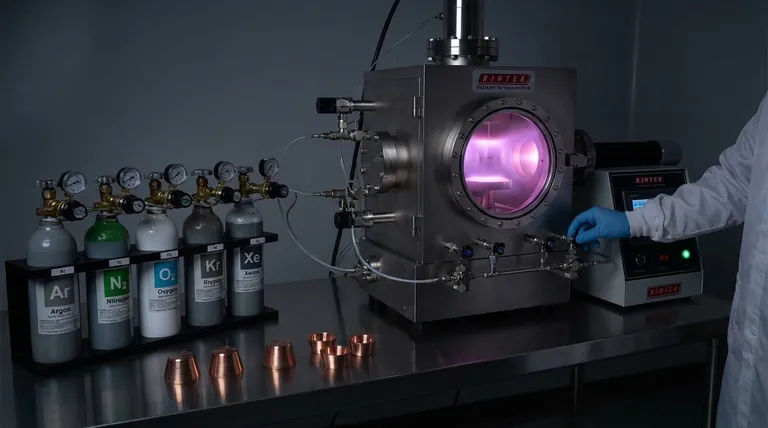

Guía Visual

Productos relacionados

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

La gente también pregunta

- ¿Puedo soldar cobre con cobre sin fundente? El papel crítico del fundente para una unión fuerte

- ¿Para qué se utilizan los sistemas de pulverización catódica? Una guía para la deposición avanzada de películas delgadas

- ¿Qué tan grueso es el recubrimiento por pulverización catódica para SEM? Logre una imagen y un análisis óptimos

- ¿Cómo se llama el recipiente que contiene el material fuente metálico en la evaporación por haz de electrones? Asegure la pureza y calidad en su deposición de película delgada

- ¿Qué es el recubrimiento por haz de electrones? Una guía para películas delgadas PVD de alto rendimiento