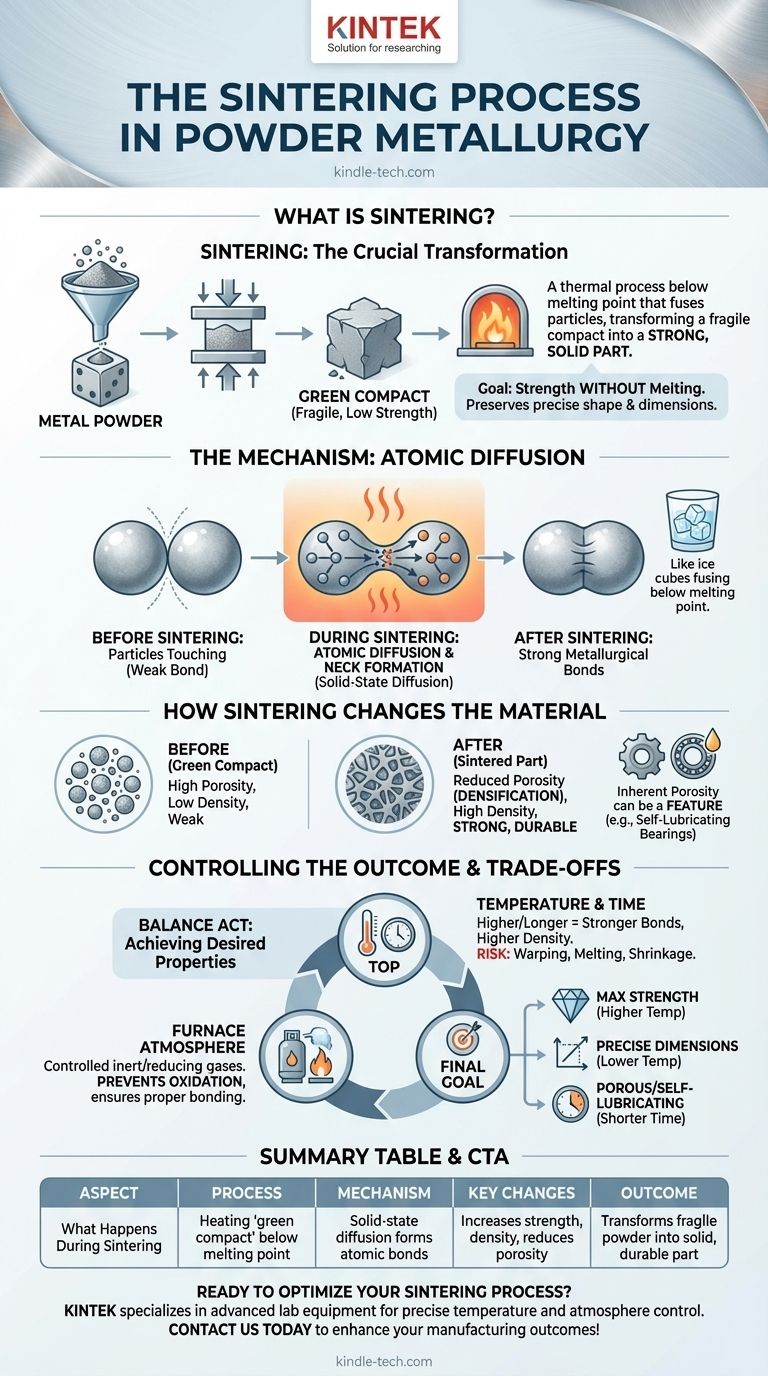

En la metalurgia de polvos, la sinterización es un proceso térmico que transforma un componente de polvo metálico frágil y compactado en una pieza sólida y resistente. Esto se logra calentando la pieza en un horno controlado a una temperatura justo por debajo del punto de fusión del material. Este calor intenso proporciona la energía para que las partículas de polvo individuales se fusionen, creando fuertes enlaces metálicos y otorgando al componente su integridad estructural final.

Una pieza prensada a partir de polvo metálico tiene la forma correcta pero carece de la resistencia necesaria para ser útil. La sinterización es el paso crítico que utiliza el calor —sin fundir— para forzar a estas partículas individuales a unirse a nivel atómico, creando un componente denso, duradero y funcional.

El papel de la sinterización en la fabricación

La sinterización es el puente esencial entre una forma temporal y una pieza permanente y funcional en el proceso de metalurgia de polvos (PM). Sin ella, un componente de PM simplemente se desmoronaría.

De un "compacto en verde" a una pieza sólida

Antes de la sinterización, el polvo metálico se prensa para darle la forma deseada utilizando una matriz. Esta pieza inicial se conoce como "compacto en verde".

Aunque el compacto en verde tiene las dimensiones correctas, es extremadamente frágil, mantenido unido solo por el entrelazado mecánico de las partículas de polvo. No tiene una resistencia significativa. La sinterización proporciona la unión metalúrgica necesaria para la integridad estructural.

El objetivo: resistencia sin fundir

La característica definitoria de la sinterización es que ocurre por debajo del punto de fusión del metal primario. Este no es un proceso de fundición.

Al evitar la fusión, la sinterización preserva la forma precisa y la exactitud dimensional de la pieza. También permite la creación de aleaciones de materiales y microestructuras únicas que serían imposibles de lograr mediante la fusión y la fundición.

El mecanismo: difusión atómica

La sinterización funciona a través de un proceso llamado difusión en estado sólido. El calor elevado energiza los átomos en los puntos de contacto entre las partículas de polvo individuales.

Estos átomos energizados migran a través de los límites, formando "cuellos" o puentes entre partículas adyacentes. Esto es similar a cómo dos cubitos de hielo que se dejan en contacto en un vaso se fusionarán lentamente en una pieza sólida, incluso muy por debajo del punto de fusión del agua. A medida que estos enlaces se forman y crecen, la pieza se convierte en una masa única y coherente.

Cómo la sinterización cambia el material

Los cambios principales que ocurren durante la sinterización son la formación de enlaces metalúrgicos y la reducción de los huecos internos.

Creación de enlaces metalúrgicos

La función más importante de la sinterización es crear enlaces fuertes y continuos entre lo que antes eran partículas separadas. Estos enlaces son los que dan a la pieza final su resistencia, dureza y tenacidad.

Aumento de la densidad y reducción de la porosidad

El "compacto en verde" está lleno de pequeños espacios vacíos, o poros, entre las partículas de polvo.

Durante la sinterización, a medida que los átomos se difunden y las partículas se acercan, muchos de estos poros se cierran. Este proceso, llamado densificación, aumenta la densidad de la pieza y contribuye significativamente a su resistencia general.

Comprendiendo las compensaciones

La sinterización es un acto de equilibrio preciso. Las propiedades finales del componente están directamente controladas por los parámetros del ciclo de sinterización.

La temperatura y el tiempo son críticos

El grado de unión y densificación es una función tanto de la temperatura como del tiempo.

Temperaturas más altas y tiempos más largos en el horno conducen a enlaces más fuertes y mayor densidad. Sin embargo, si la temperatura es demasiado alta, la pieza puede deformarse, encogerse incontrolablemente o incluso comenzar a fundirse, destruyendo su exactitud dimensional.

El papel de la atmósfera del horno

La sinterización se realiza en una atmósfera estrictamente controlada, típicamente utilizando gases inertes o reductores. Esto es esencial para evitar que el metal caliente reaccione con el oxígeno.

La oxidación impediría una unión adecuada entre las partículas y comprometería gravemente las propiedades mecánicas de la pieza final.

Porosidad inherente como característica o defecto

Aunque la sinterización reduce la porosidad, rara vez la elimina por completo. Para piezas estructurales de alto rendimiento, esta porosidad residual puede ser una limitación, haciendo que las piezas de PM sean ligeramente menos resistentes que sus contrapartes forjadas y completamente densas.

Sin embargo, esta porosidad también puede ser una característica de diseño clave. Para productos como los cojinetes autolubricantes, la red de poros interconectados se conserva intencionadamente y se impregna con aceite.

Tomando la decisión correcta para su objetivo

Los objetivos específicos del proceso de sinterización influyen directamente en las características y el rendimiento del componente final.

- Si su objetivo principal es la máxima resistencia y densidad: Necesitará temperaturas de sinterización más altas y tiempos de mantenimiento más largos para maximizar la unión atómica y minimizar la porosidad interna.

- Si su objetivo principal es preservar dimensiones precisas: Debe usar temperaturas cuidadosamente controladas, a menudo más bajas, para evitar la contracción o la distorsión, incluso si eso significa aceptar una densidad final ligeramente menor.

- Si su objetivo principal es crear una pieza porosa y autolubricante: Utilizará temperaturas más bajas o tiempos más cortos para crear una red de poros fuerte pero intencionalmente interconectada, lista para la impregnación de aceite.

En última instancia, dominar el proceso de sinterización es clave para desbloquear las capacidades únicas de la metalurgia de polvos.

Tabla resumen:

| Aspecto | Qué sucede durante la sinterización |

|---|---|

| Proceso | Calentamiento del 'compacto en verde' por debajo del punto de fusión para fusionar partículas. |

| Mecanismo | La difusión en estado sólido forma enlaces atómicos (cuellos) entre partículas. |

| Cambios clave | Aumenta la resistencia, la densidad y reduce la porosidad. |

| Atmósfera | El ambiente controlado del horno previene la oxidación. |

| Resultado | Transforma la forma frágil del polvo en una pieza sólida y duradera. |

¿Listo para optimizar su proceso de sinterización para piezas más fuertes y precisas? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para metalurgia de polvos. Nuestras soluciones garantizan un control preciso de la temperatura y atmósferas óptimas en el horno para una máxima integridad de la pieza. Contáctenos hoy para discutir cómo podemos mejorar sus resultados de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo se utiliza un horno de resistencia de caja de alta temperatura en el rejuvenecimiento del acero P91? Restaurar la integridad del material

- ¿Qué papel específico juega un horno mufla en la etapa final de síntesis de Na3SbS4? Mejora de la conductividad iónica

- ¿Por qué es necesario un horno de sinterización a alta temperatura para los separadores cerámicos de MFC? Optimice su intercambio de protones

- ¿Cuáles son los diferentes tipos de refrigerantes? Elija el refrigerante adecuado para un endurecimiento óptimo del metal

- ¿Qué papel desempeñan los hornos mufla de alta temperatura en el pretratamiento de precursores de óxido metálico? Garantizar la integridad estructural

- ¿Cómo se utiliza un horno mufla de alta temperatura en el postratamiento de membranas cerámicas? Activación maestra de catalizadores

- ¿Cuál es la función de un horno de alta temperatura en la preparación de catalizadores W-V-O? Optimizar la formación de fases de óxido activo

- ¿Qué papel juega un horno eléctrico de laboratorio en el proceso de recubrimiento hidrotermal? Lograr la máxima resistencia